硬質合金立銑刀變形和動力學模型的開發分析

2020-06-29

摘要

為了預測加工過程中的穩定性和精度,需要準確了解機床動態。需要進行頻率響應函數(FRF)測量,以實驗方式確定系統的動態。考慮到生產設備中銑刀-刀架組合的數量,這可能非常耗時。在本文中,介紹了銑刀動態建模的方法。透過有限元分析(FEA)對不同幾何形狀和材料的銑刀進行靜態和動態分析。建立了一些實用的方程來預測銑刀的靜態和動態特性。受體耦合和子結構分析用於結合各個部件的動力學動態。在這種分析中,各個組件的實驗或分析FRF被用來預測最終組件的動態響應。該分析的關鍵點是確定銑刀和刀架之間的界面剛度和阻尼。刀具參數和夾緊條件變化的影響評估。透過測量來驗證預測結果。

介紹

在加工過程中,機床、刀架和銑刀的靜態和動態變形對公差的完整性和穩定性起著重要作用,影響零件質量和生產率。過大的靜態變形可能會導致公差走偏,而顫振則會導致表面光潔度差。切削力、表面粗糙度和切削穩定性模型可以用來預測和克服這些問題。這就需要加工系統中涉及的結構的靜態和動態數據。考慮到機床配置、刀架和切削刀具幾何形狀的巨大差異,對每一種情況進行分析是相當耗時且不切實際的。這些數據通常是通過使用剛度測量和模態分析進行測試獲得的。在本研究中,提出了可用於預測銑削系統部件的靜態和動態特性的通用方程。由於其在工業中的廣泛應用,本文考慮了銑削過程,然而同樣的方法也可以應用於其他加工操作。

銑削過程的建模一直是許多研究的主題,其中一些研究由Smith和Tlusty總結。這些研究的重點主要集中在切削幾何和切削力的建模、穩定性和零件質量的預測上。力學方法已被廣泛用於切削力的預測,也已擴展到預測相關的機床部件偏移或表面幾何誤差。另一種方法是使用切削力學方法來確定銑削力係數,如Armarego等人使用的方法。銑削中生產率和表面質量的另一個主要限制是由於切削刀具和工件之間的動態相互作用而產生的顫振,並導致表面光潔度差和銑削最終的壽命應力降低。Tlusty和Tobias確定了最強大的自激源,它與機床的結構動力學和同一切削表面上的後續切削之間的反饋有關,導致切削表面的波紋再生。在早期的銑削穩定性分析中,Tlusty採用近似分析模型和時域模擬的方法對銑削中的顫動穩定性進行預測。Minis等人採用Floquet定理和傅里葉數列對銑削穩定性進行了表述,並採用Nyquist準則進行了數值求解。 Budak發展了一種穩定性方法,從而分析確定了穩定性極限。對低徑向浸入式銑削的穩定性進行了研究並建立了模型,其中提出了穩定性裂片數量加倍的情況。這些方法可以用來生成穩定性圖,從圖中可以確定給定的工件材料、立銑刀幾何形狀和傳遞函數的穩定切削條件和主軸轉速,從而獲得更高的穩定性。

CAD/CAM系統中的切削模型實現演示已經在一些研究中完成。Altintas和Spence以及Yazar等人證明,力模型可以用來預測形狀誤差,並根據CAD/CAM階段的模擬優化進給率。Weck等人展示了在商業CAD/CAM軟件中確定無顫動銑削條件。這些模擬需要切削力係數和端銑動力學,這些都是通過實驗確定的。像Budak等人那樣為工件材料生成正交切削數據庫,減少了實驗量,從而使CAD/CAM中力模型的實現更加實用。對於虛擬加工系統來說,需要更實用的確定切削刀具的結構特性。Kops等人在有限元分析的基礎上確定了端銑刀的等效直徑,以便能夠使用樑柱進行撓度計算,這樣就省去了每個端銑刀的剛度測量。Schmitz採用子結構方法,利用樑柱組件模式預測刀架-端銑裝配的動力學。

本文提出了端銑結構的精確建模,以準確確定形式誤差和穩定性極限。端銑刀的幾何形狀非常複雜,因此在一般情況下,樑柱分析模式似乎不能提供準確的剛度和傳遞函數預測。有限元分析和分析方法都用於端銑刀的靜態和動態分析。提出了簡化但準確的立銑刀方程,可用於CAD/CAM系統中的形狀誤差和穩定性極限計算。結果經過實驗驗證。

相關名詞

A / 面積(mm2)

D / 直徑(mm)

E / 彈性模量(MPa)

F / 應用力(N)

I / 第二慣性矩(mm4)

L / 長度(毫米)

Gmn / 裝配受體FRF元件

Hmn / 個體受體FRF元素

C / 黏性阻尼係數(Ns/m)

k / 剛度(N/m)

ω / 頻率(Hz)

ρ / 密度(kg/m3)

fd / 刃深度

R, S / 模式形狀

kx, kθ / 線性和旋轉連接剛度

cx, cq / 線性和旋轉連接阻尼

D / 直徑(mm)

E / 彈性模量(MPa)

F / 應用力(N)

I / 第二慣性矩(mm4)

L / 長度(毫米)

Gmn / 裝配受體FRF元件

Hmn / 個體受體FRF元素

C / 黏性阻尼係數(Ns/m)

k / 剛度(N/m)

ω / 頻率(Hz)

ρ / 密度(kg/m3)

fd / 刃深度

R, S / 模式形狀

kx, kθ / 線性和旋轉連接剛度

cx, cq / 線性和旋轉連接阻尼

子名詞

m / 坐標

n / 切削力位置

n / 切削力位置

1. 端銑刀的靜態分析

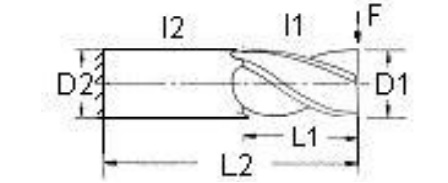

假設刀架剛性是足夠的,懸臂樑柱組件模型用於立銑刀的靜態分析。靜態分析的主要目的是確定給定幾何形狀和載荷下沿立銑刀軸線的撓度。模型中使用的立銑刀的載荷和邊界條件如圖1所示,其中D1為銑刀直徑,D2為刀柄直徑,L1為刀槽長度,L2為總長度,F為點載荷,I1為有刀槽零件的慣性矩,I2為無刀槽零件的慣性矩。

圖1. 端銑刀的載荷和邊界條件

矩區定理用於確定切削刀具末端的最大撓度。

1.1 慣性力矩

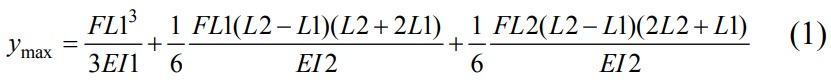

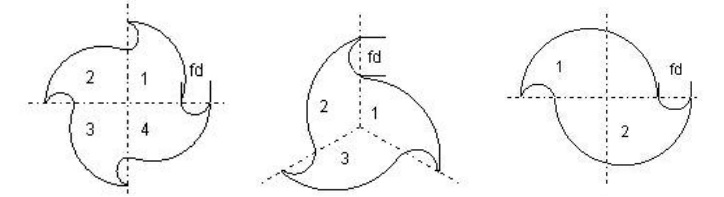

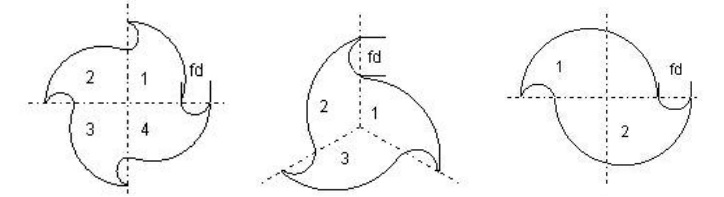

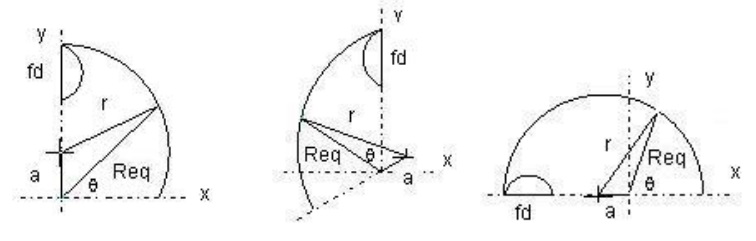

在分析公式上,採用4刃、3刃和2刃立銑刀的模型來確定慣性矩。由於銑刀沿其軸線截面複雜,慣性計算是靜力分析中最困難的環節。端銑刀的截面如圖2所示。

圖2. 四刃、三刃和二刃端銑的截面圖

為了確定整個截面的慣性,首先求出區域1的慣性,然後透過變換得到其他區域的慣性。然後將所有區域的慣性相加,得到截面的總慣性。在總慣量中加上由於刃深度(fd)引起的弧度的影響。4刃、3刃和2刃的區域如圖3所示。

圖3. 4刃、3刃和2刃立銑刀的區域1

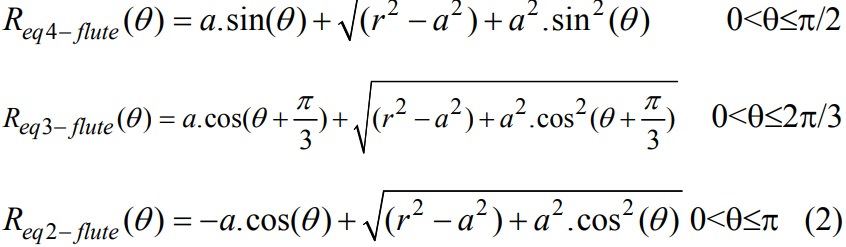

通過計算圓弧半徑r、圓弧中心位置(a)和θ的等效半徑Req,得出區域1的慣性,利用餘弦定律,得出4刃、3刃和2刃立銑刀的區域1相對於x軸和y軸的等效半徑Req為:

4刃立銑刀區域1關於x-軸和y-軸的慣性矩可以寫成:

其中0<ρ≤Req(θ)。同樣的公式可以寫在3刃和2刃端銑刀的區域1上。將區域1的慣性轉化後,總慣性如下。

1.2 懸臂工具的FE建模與分析

對於參數化和幾何實體建模、FE建模和分析,採用I-DEAS®。對不同材料、不同槽徑、不同柄徑、不同槽長、不同總長、不同刃數的立銑刀進行了多次模擬。彈性模量和密度分別為200GPa和605GPa,高速鋼和硬質合金立銑刀的彈性模量和密度分別為8600kg/m3和12500kg/m3。兩種刀具材料的泊鬆比均為0.3。

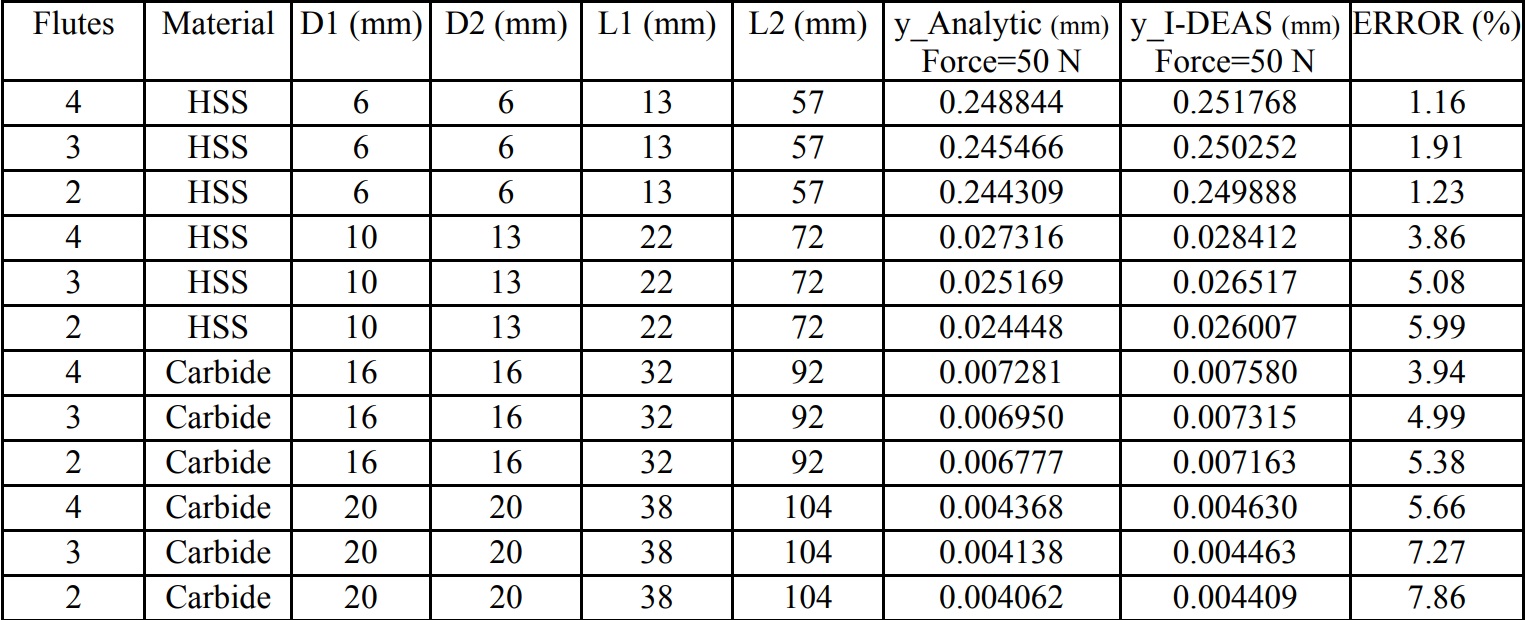

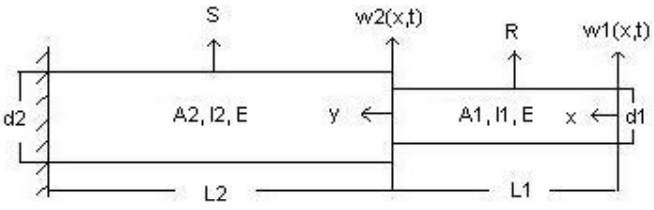

FE方法用於確定當在其端部施加點力時,端銑的變形。圖4所示為立銑刀變形的一個例子。在I-DEAS®中,FEA被應用於各種端銑的幾何形狀。表1顯示了一些分析解決方案和I-DEAS®的撓度比較。大約使用60支立銑刀進行了測試。

在虛擬加工環境中,對每個立銑刀配置進行建模和有限元分析是不切實際的,也是很耗時的。因此,創建簡化的方程來預測既定幾何參數和密度下的立銑刀偏轉。

FE方法用於確定當在其端部施加點力時,端銑的變形。圖4所示為立銑刀變形的一個例子。在I-DEAS®中,FEA被應用於各種端銑的幾何形狀。表1顯示了一些分析解決方案和I-DEAS®的撓度比較。大約使用60支立銑刀進行了測試。

在虛擬加工環境中,對每個立銑刀配置進行建模和有限元分析是不切實際的,也是很耗時的。因此,創建簡化的方程來預測既定幾何參數和密度下的立銑刀偏轉。

表1. 分析方程和I-DEAS分析結果

通過分析方程可以很容易地確定端銑機的靜態特性。經過分析結果和有限元分析結果的比較,修正後的撓度方程有如下形式:

其中Yanalytic的單位是mm。4刃、3刃和2刃刀具的常數C分別為0.984、0.985和0.986,N分別為0.983、0.981和0.980。這一近似值的誤差小於1%。在分析變形方程中,積分公式的評價非常複雜。可以用確定端銑的最大變形量:

其中F為施加的力,E為立銑刀材料的彈性模量(MPa)。端銑刀的幾何性能以mm為單位。4刃、3刃和2刃銑刀的常數C分別為9.05、8.30和7.93,N分別為0.950、0.965和0.974。這個近似值的誤差小於5%。

選用4刃高速鋼長刃端銑刀來證明分析結果的準確性。銑刀和刀柄直徑為6mm,刃長為38mm,量具長度為75mm。在端銑的端點上施加切削力,用測力計測量,用刻度盤量規測量端銑兩點的位移。端銑的總位移等於夾持位移、樑柱位移和旋轉位移之和。旋轉位移假定為零。實驗中樑柱測得的剛度為75 N/mm,利用分析公式計算出的端銑的剛度為70.5 N/mm。兩個剛度值之間的一致性非常滿意。

2. 端銑刀的動態分析

2.1 韌性立銑刀-剛性刀架

2.1.1 分析模型

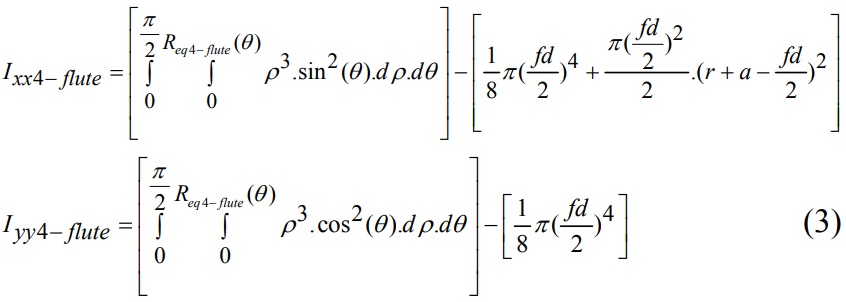

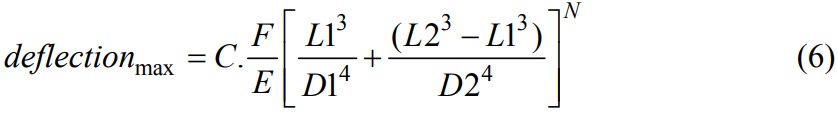

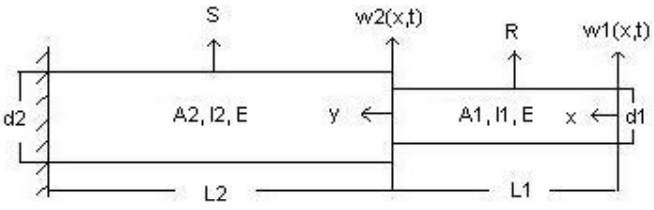

動態分析用於確定切削刀具結構的模形和自然頻率。建立了一種端銑刀橫向振動的模型方法。分段樑柱中的端銑刀,一段為帶切削刃的刃長,另一段為刀柄。兩段不同幾何形狀的樑柱模型如圖5所示。

圖5:兩段不同幾何形狀樑柱的幾何形狀

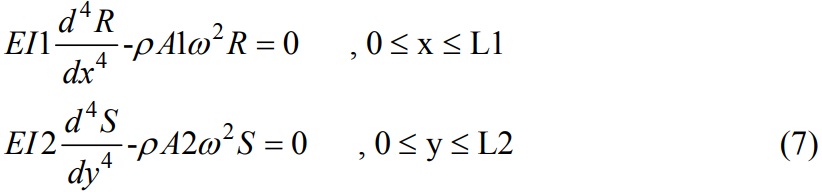

其中I1、I2和A1、A2分別為慣性矩和各段面積。R(x)和S(y)為模形,w1(x,t)和w2(x,t)為位移函數。忽略旋轉慣性和剪切形成的運動治理方程,可以轉化為著名的Euler-Bernoulli方程。

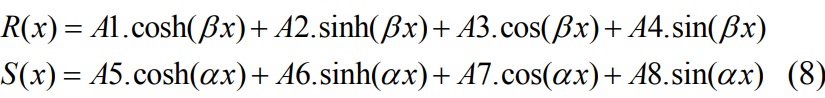

其中E為彈性模量,ρ為密度。式(8)的解可表示為:

其中A1,A2,A3,A4,A5,A6,A7和A8為任意常數。有必要在一般解的基礎上附上邊界條件。邊界條件如下。在x=0時(即自由端),彎矩和切削力定義為:

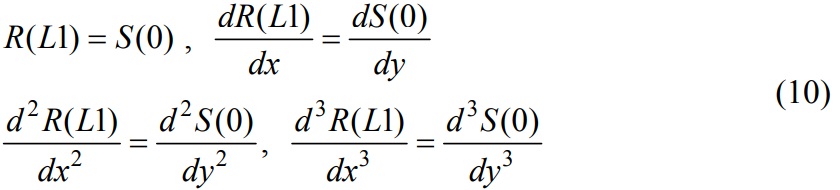

在x=L1,y=0時,位移、斜率、力矩和切削力的連續性方程如下:

在y=L2時(即固定端)位移和斜率方程:

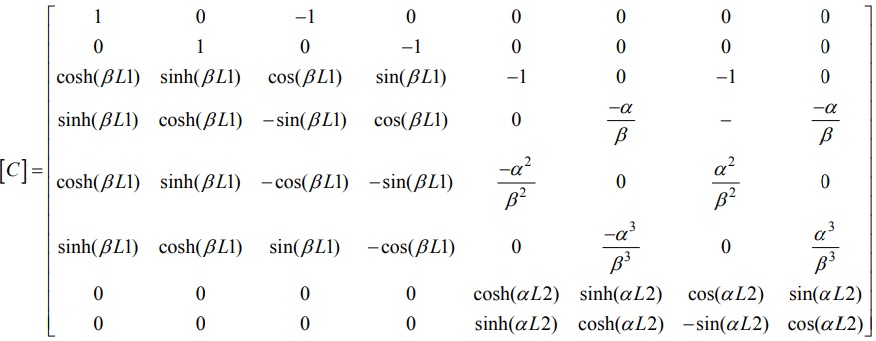

由式(9-11)定義的這8個條件足以求解8個任意常數。涉及這些常數的方程可以寫成以下形式:

[C]{A}=0

其中,Aj是8個任意常數的向量,係數矩陣[C]的維數為(8×8),由下式給出:

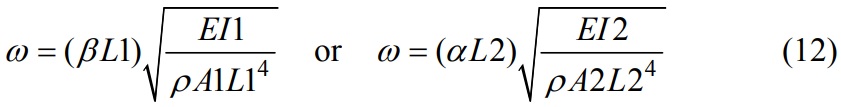

如果|C|=0,則確定特徵方程,從特徵方程的解中計算出自然頻率為:

由公式(8)中的R(x)和S(y)組合得到根據頻率的模式形狀。

2.1.2 懸臂式立銑刀的FE建模與分析

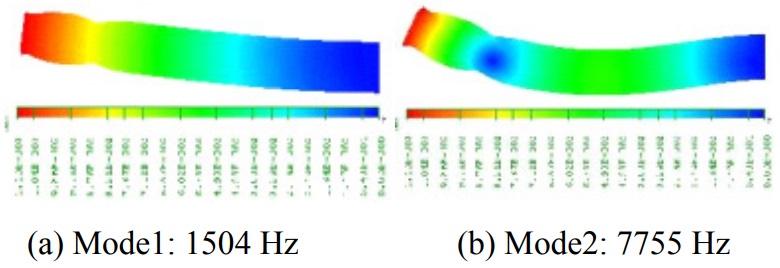

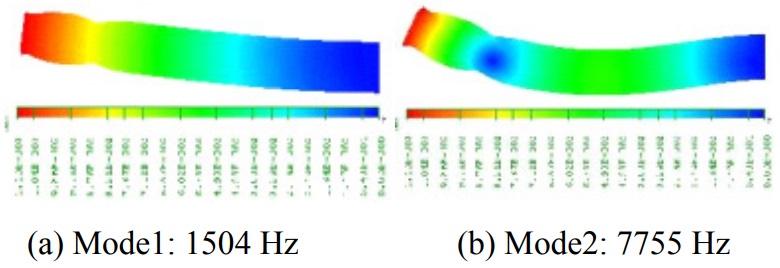

在I-DEAS®中,建立模型來定義幾何形狀、材料屬性、元素類型和立銑刀的約束。使用FEA獲得自然頻率和模式形狀。分析了許多具有不同材料和幾何參數的立銑刀。例如,圖6所示為4刃、直徑10mm、總長68mm、槽長22mm的立銑刀的自然頻率和模態形狀。

圖6. 立銑刀的自然頻率和模式形狀示例

2刃銑刀的橫向和縱向彎曲頻率是不同的。2刃銑刀的截面相對於x、y軸不對稱,所以慣性矩Ixx和Iyy不同。

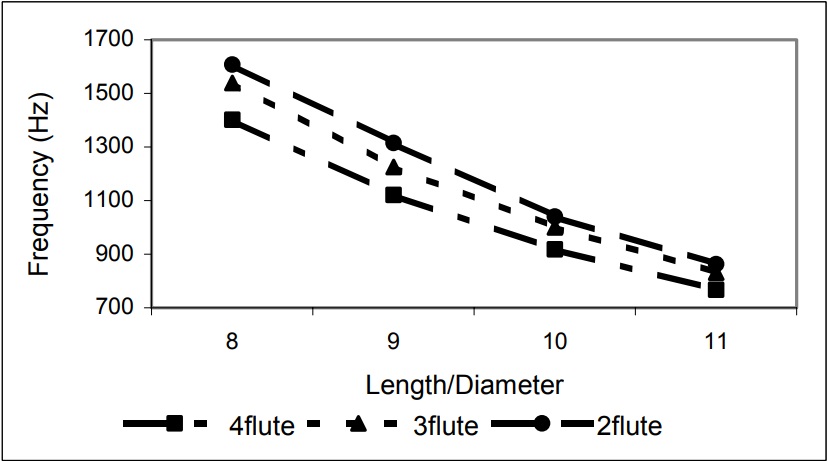

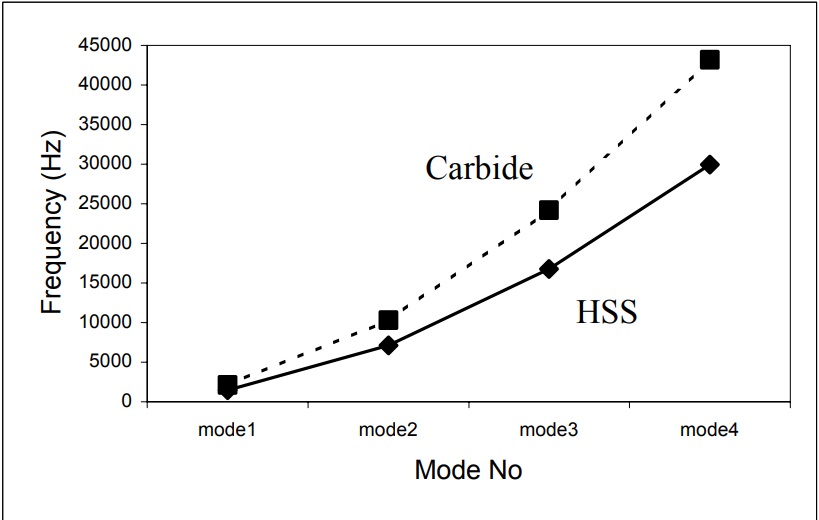

隨著立銑刀長/徑比的增大,立銑刀的自然頻率降低(圖7)。由於截面的原因,2刃銑刀的自然頻率最大,4刃銑刀的自然頻率最小。硬質合金立銑刀由於彈性模量大,自然頻率比高速鋼立銑刀高(圖8)。

圖7. 高速鋼立銑刀自然頻率(Mode1)與硬質和金立銑刀長度/直徑比的關係

圖8.硬質合金和高速鋼自然頻率比較

2.2 終端銑刀動態,包括機器靈活性

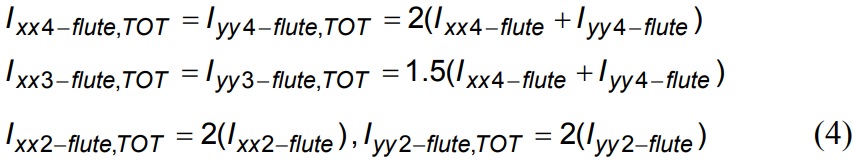

2.2.1 終端立銑刀動力學的受體耦合子結構分析

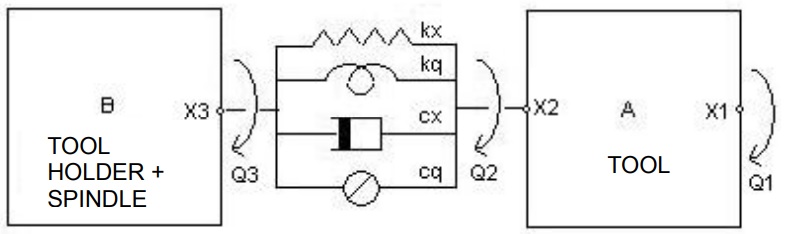

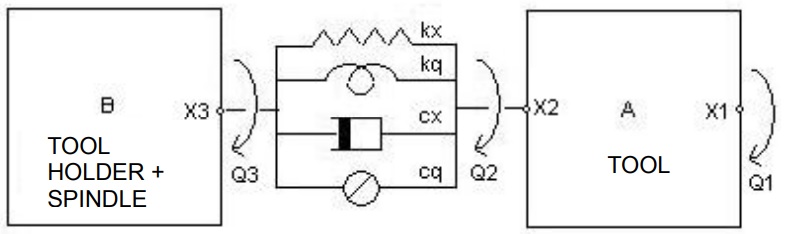

整機結構分為端銑刀和刀架/主軸兩部分。裝配模型和連接參數的描述如圖9所示。四個連接參數(線性和扭力彈簧和阻尼器)必須確定,以預測立銑刀點頻率響應函數(FRF)。根據這些參數,採用受體耦合子結構分析(RCSA)對端銑刀和刀架/主軸的FRF進行耦合。RCSA是一種非常有效的預測立銑刀動態響應的方法,無需對每個立銑刀、刀架和主軸組合進行測量。在本研究中,將第2節給出的端銑刀動態分析模型與RCSA一起用於確定機床的總動態。

圖9. 立銑刀和刀架/主軸組件

在RCSA中,必須對裝配體的每個部件進行單獨測試,以確定部件的FRF。然而,這只有在單個零件的衝擊試驗提供足夠的信息來準確預測裝配結構的動態特性時才有可能。在低自然頻率模式的情況下,端面銑刀和刀架/主軸界面的動態可能無法在模態數據中得到充分的體現。此外,在許多情況下,零件動態的測量並不實際,自由端銑的情況就是如此。

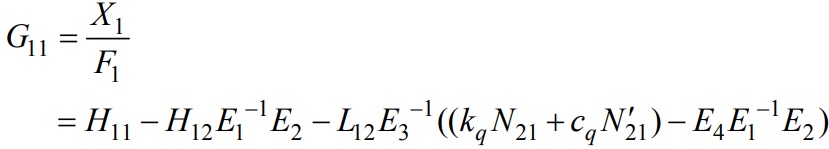

利用本文提出的模型,分析計算了立銑刀的直接自由和交叉自由FRF。在公式中,分量模式用H表示,而G為裝配FRF。分析得出組件A的直接和橫撓受力項(H11、H22和H12= - H21)、施加力下的位移(Lmn)、施加力下的旋轉(Nmn)和施加力矩下的旋轉(Pmn) 。計算時,需要用到密度(ρ)、彈性模量(E)、粘性阻尼係數(c)和第二慣性矩(I)。在靜力分析部分,推導出端銑刀刀尖最大位移的解析式(式(1)),可用於確定端銑刀的剛度。端磨的有效直徑和第二慣性矩可以利用第1節中開發的不同慣性矩的分段光束的分析方程和均勻圓柱體的懸臂光束方程來計算。然後可以利用自然頻率和剛度兩個分析方程來確定端銑的質量。許多高速鋼和硬質合金立銑刀的阻尼比已經通過實驗確定。從實驗數據中得到了高速鋼和硬質合金立銑刀的平均值分別為ζ=0.018和ζ=0.012。通過使用這些動態特性,可以估算出近似的c值。需要注意的是,這樣確定的c值只包括了立銑刀的阻尼,因為它們是從立銑刀的分量模式動態中確定的。這些阻尼比值就可以用於分析不同的立銑刀。

對於刀架/主軸部件,直接變形感受項(H33)在交叉點位置通過衝擊試驗測量。 L33、N33和P33假設為零。支座和主軸的動態特性也可以用有限元分析來確定。但是,在加工中心上,銑刀的主軸/刀架組合的數量要有限得多,因此可以對它們進行測量,並用於不同的端銑刀組合。

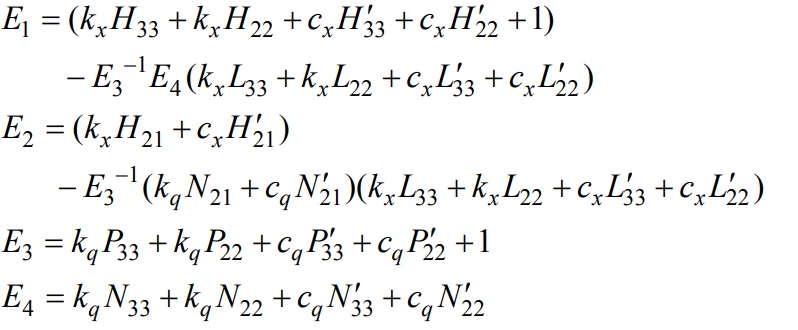

最後,在對整個結構進行RCSA後,給出了穩定和避免顫動所需的端銑刀尖(G11)處的分析位移/力關係為:

其中

2.2.2 連接參數的識別

實驗中,針對不同的端銑刀,測量端銑刀/刀架/主軸組件的端銑點FRF(G11)。利用Matlab優化工具箱的lsqnonlin命令確定連接參數(kx,kq,cx,cq)。lsqnonlin解決非線性最小二乘問題,包括非線性數據擬合。 X=lsqnonlin(fnctn,Xo)從一個點X0開始,找到一個最小值到fnctn中描述的函數的平方和。我們的語法是[X,resnorm,residual,exitflag,output]=lsqnonlin(fnctn,X0,lb,ub,options]。解總是在lb <= X <= ub的範圍內。優化參數(最大迭代次數,最大函數評估次數,函數和X值的公差)在結構選項中指定。返回解決方案X的殘差值,描述退出條件的exitflag(0,1)和包含優化信息的結構輸出。根據計算出的彈簧和阻尼器參數,利用式(13)分析預測組件的端銑刀點FRF。下一節將對G11的實驗測量結果和預測結果進行比較。

利用端銑刀點FRF的知識來預測穩定葉圖。根據主軸轉速和軸向切削深度,可以確定不穩定區域和穩定區域b.利用各模式的模型參數和結構自然頻率附近的顫動頻率來模擬穩定葉。從穩定性裂片可以很容易地看出臨界的軸向切削深度。因此,對於特定加工中心上的給定端銑,穩定銑削條件可以完全分析確定。這在虛擬加工環境中是非常有用的信息,這是CAM的下一步。

利用端銑刀點FRF的知識來預測穩定葉圖。根據主軸轉速和軸向切削深度,可以確定不穩定區域和穩定區域b.利用各模式的模型參數和結構自然頻率附近的顫動頻率來模擬穩定葉。從穩定性裂片可以很容易地看出臨界的軸向切削深度。因此,對於特定加工中心上的給定端銑,穩定銑削條件可以完全分析確定。這在虛擬加工環境中是非常有用的信息,這是CAM的下一步。

3. 實驗核查

3.1 端銑刀偏斜和最大表面誤差

對於既定的切削和銑刀幾何形狀、切削條件和工件材料,可以對銑削力進行建模。兩個方向的切削力都可以用來確定銑刀的偏移。在銑削過程中,當切削槽與加工表面相交時,就會產生加工表面。因此,端銑刀在這些點上的撓度就印證為表面形式誤差。銑削中表面形式誤差的模擬結果見下方。

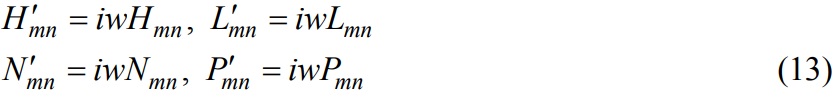

銑刀的剛度可以用分析模型計算。剛度值用來預測立銑刀產生的最大表面誤差。對於表面誤差的計算,根據工件材料特性、切削和端銑條件,在利用銑削力模型確定切削力。利用實驗結果進行驗證,結果在。採用300螺旋角的4刃高速鋼立銑刀進行對比。端銑直徑為19.05mm,端銑規長度為54.5mm。經計算,該立銑刀的剛度為12761 N/mm。

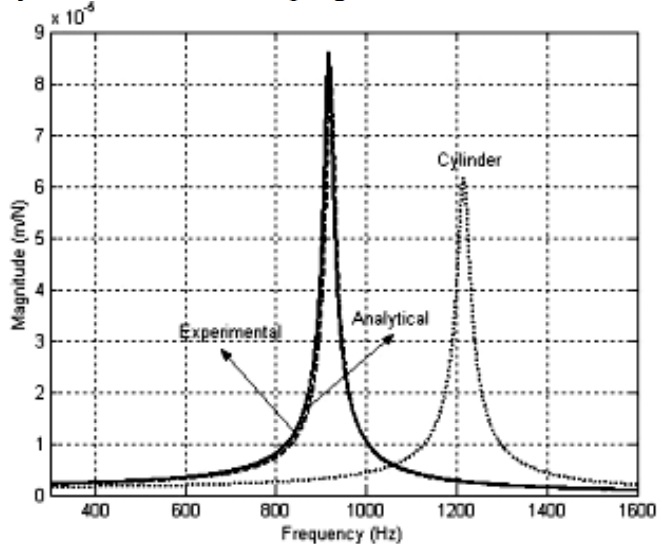

模型結果與實驗結果一致(表6)。最大表面誤差(Emax)的預測誤差小於6%。

銑刀的剛度可以用分析模型計算。剛度值用來預測立銑刀產生的最大表面誤差。對於表面誤差的計算,根據工件材料特性、切削和端銑條件,在利用銑削力模型確定切削力。利用實驗結果進行驗證,結果在。採用300螺旋角的4刃高速鋼立銑刀進行對比。端銑直徑為19.05mm,端銑規長度為54.5mm。經計算,該立銑刀的剛度為12761 N/mm。

模型結果與實驗結果一致(表6)。最大表面誤差(Emax)的預測誤差小於6%。

表6. 實驗與計算最大表面誤差結果

3.2 韌性立銑刀和剛性刀架/主軸。

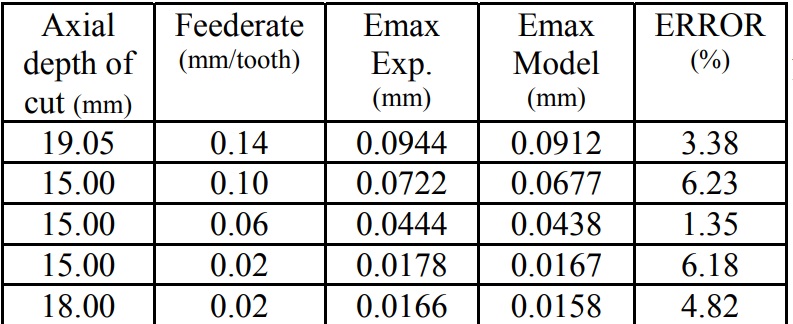

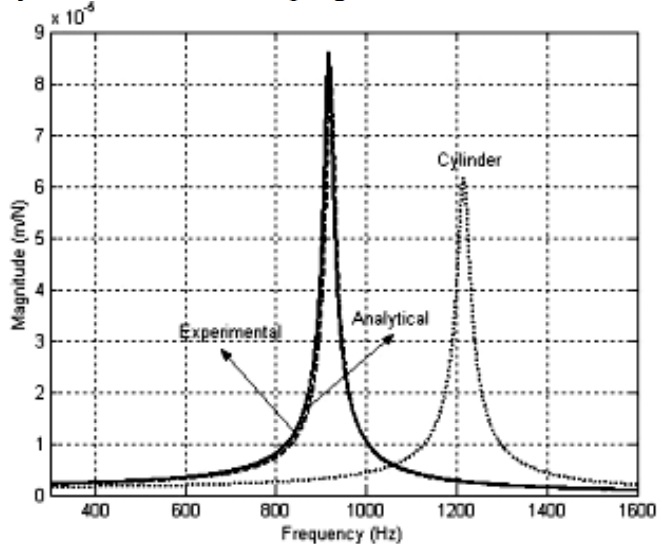

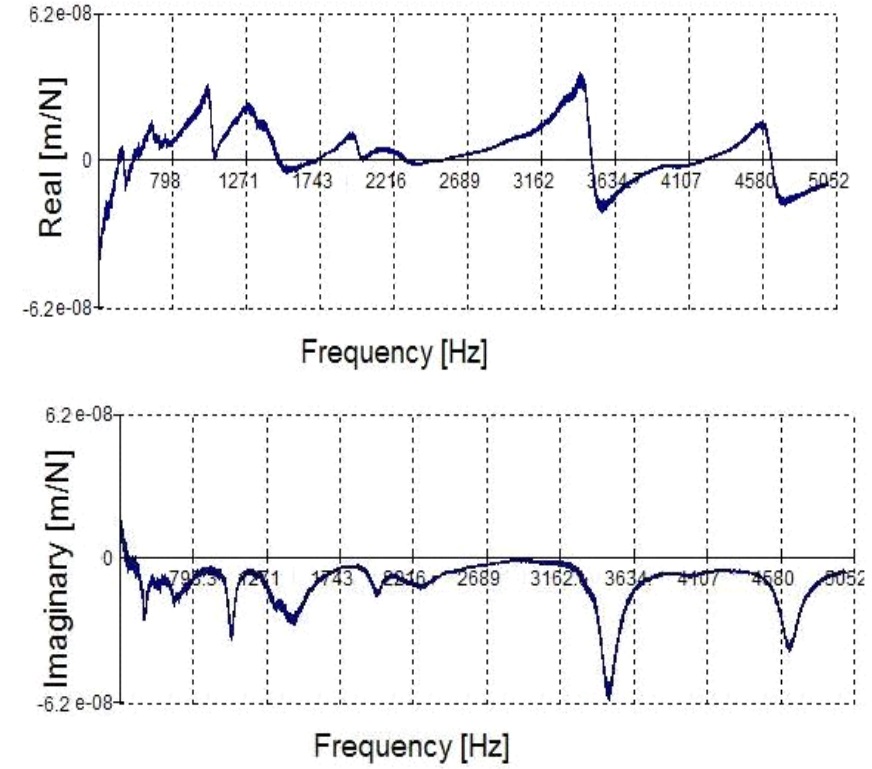

選用4刃硬質合金長刃端銑刀來證明分析結果的準確性。銑刀和刀柄直徑為8mm,刃長為41mm,全長為80mm。通過FRF測量來確定立銑刀的傳遞函數,如圖15所示。表7是確定的端銑的頻率、剛度、阻尼和質量值。為了與分析模型預測進行比較,表7和圖14中還顯示了使用圓柱體近似法對端銑進行測量得到的結果。計算中採用直徑和長度相同的圓柱體。所有方法的傳遞函數的幅值與頻率之間的關係圖如圖15所示。由於端銑的刃長,在這種情況下,圓柱體的近似效果很差。通過對筒體採用有效直徑,可以改善近似結果。由於立銑刀沿槽長沒有圓形截面,因此分析解是尋找動態特性最有力的近似方法。本文提出的模型可用於確定既定幾何形狀、材料和夾持條件下的立銑刀動態特性。

圖14. 實驗法、I-DEAS法、分析法和圓柱體法的傳遞函數的幅度

表7. 從實驗、分析和圓柱體方法獲得的動態特性比較

3.3 韌性立銑刀和韌性刀架/主軸。

本節將採用分析模型和RCSA的FRF與實驗結果進行對比驗證。為了確定立銑刀和刀架之間的界面剛度和阻尼,採用了不同的立銑刀幾何形狀、材料和夾持條件。確定並提出了接觸參數。

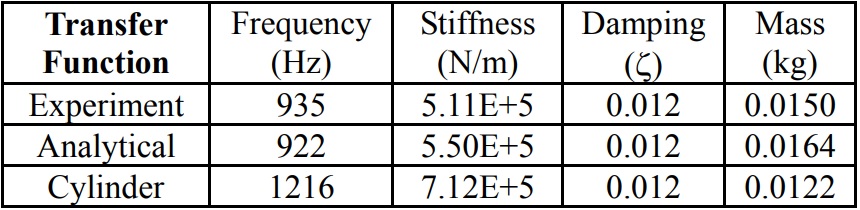

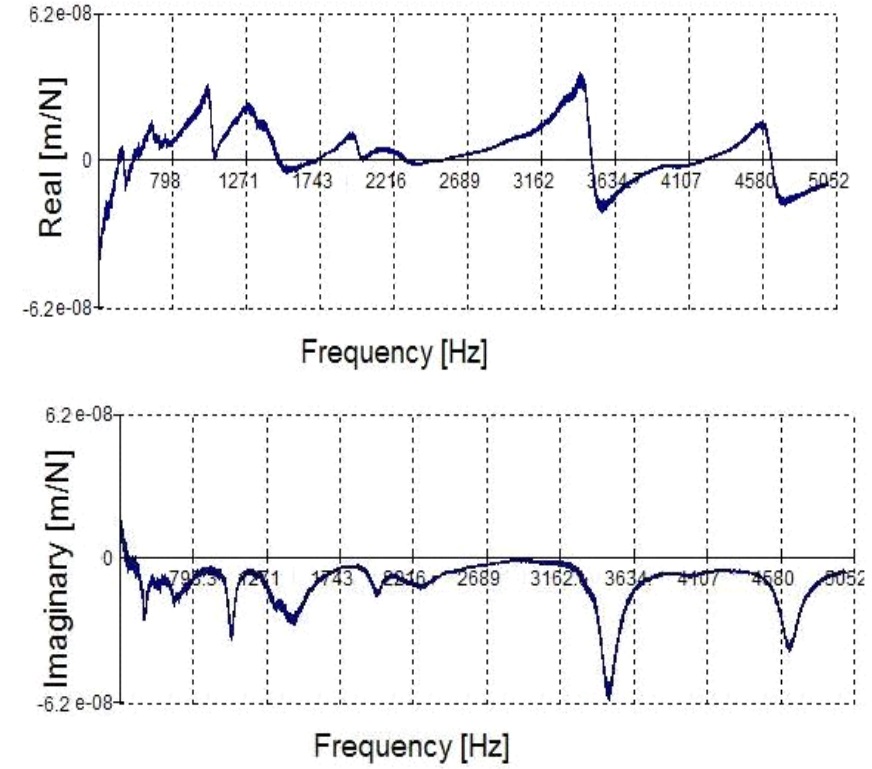

刀架/主軸的直接FRF(H33)是利用低質量加速度計和衝擊波在自由端x/y方向測量的。CAT40刀架/主軸的測量FRF如圖9所示。同一刀架使用不同的立銑刀,因此在下面的例子中,RCSA使用了相同的FRF(H33)。

刀架/主軸的直接FRF(H33)是利用低質量加速度計和衝擊波在自由端x/y方向測量的。CAT40刀架/主軸的測量FRF如圖9所示。同一刀架使用不同的立銑刀,因此在下面的例子中,RCSA使用了相同的FRF(H33)。

圖9. HSK40刀架/主軸組合的尖端測量FRF

3.3.1 實驗1

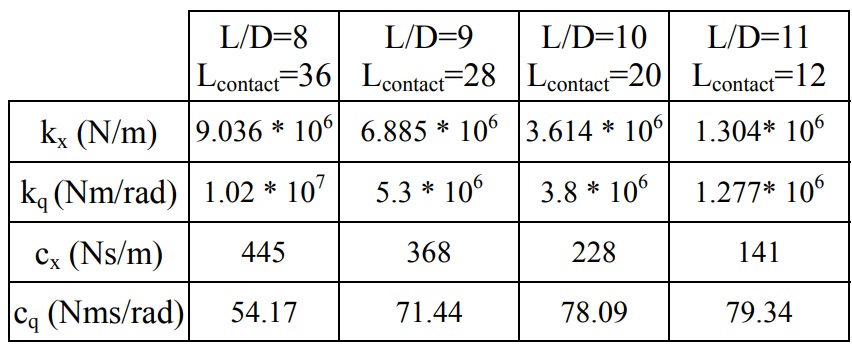

測試時使用4刃、直徑8毫米、長度100毫米的硬質合金立銑刀。選用不同的長度(長徑比為8:1、9:1、10:1、11:1)進行測量,在CAT40支架上施加25Nm的夾緊力矩。端銑有效直徑和阻尼係數分別確定為7.49 mm和5 Ns/m。經過非線性最小二乘法評價,確定剛度和阻尼係數如表2所示。

表2:實驗1的剛度和阻尼係數

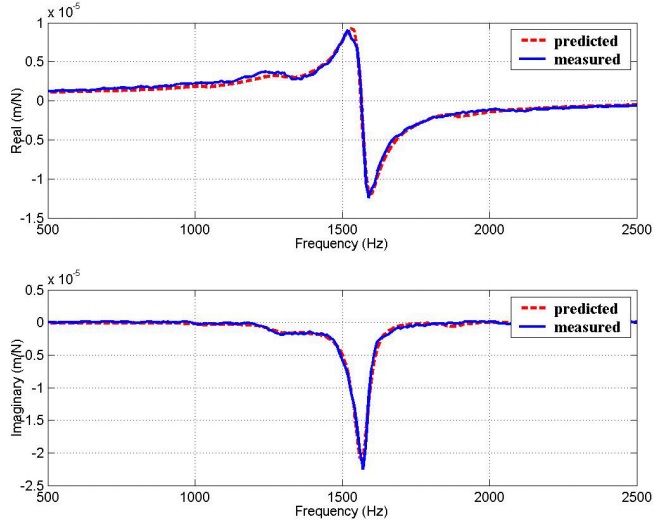

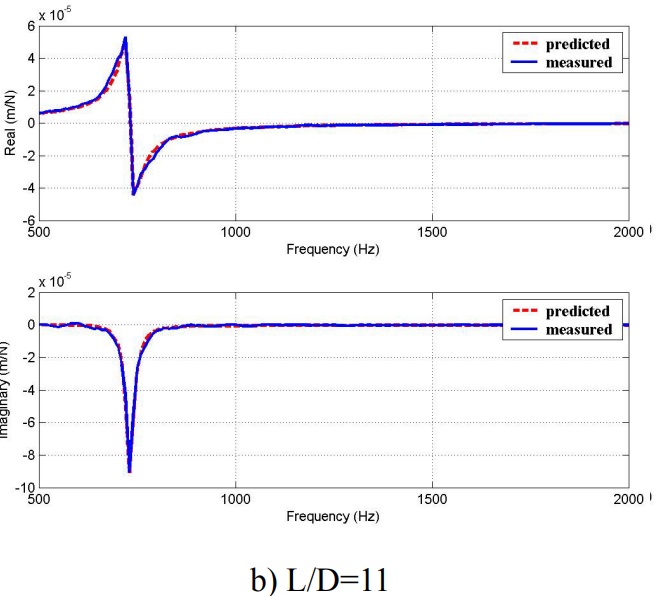

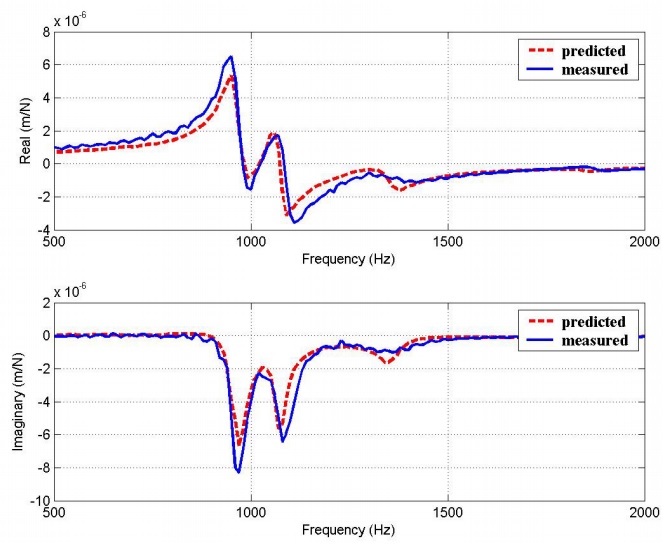

圖10給出了最短和最長的端銑的使用分析分量FRF和RCSA的測量和預測FRF。響應只受端銑的第一種模式支配,因此在分析組件模式中只使用第一束模式。隨著處於刀架中的接觸長度(Lcontact)的減小,自然頻率降低,韌性增加。當Lcontact增大時,除旋轉阻尼外,其他連接參數均增大。實驗結果與預測結果之間的一致性令人滿意。

圖10. 實驗1的預測和測量FRF

3.3.2 實驗2

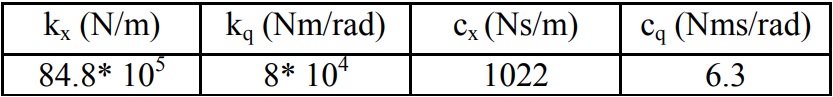

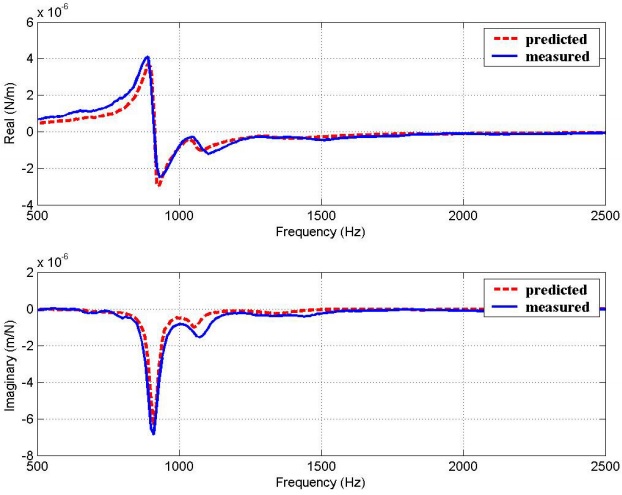

實驗2中,將直徑為16 mm、懸伸85 mm、4刃的高速鋼立銑刀安裝在CAT40刀架上。端銑的有效直徑和阻尼比分別確定為15.56 mm和20 Ns/m。表3給出了端銑與刀架/主軸連接的線性和旋轉彈簧及阻尼係數。從圖11可以看出預測結果與測量結果的一致性。

表3. 實驗2的剛度和阻尼係數

圖11. 實驗2的預測和測量FRF

3.3.3 實驗3

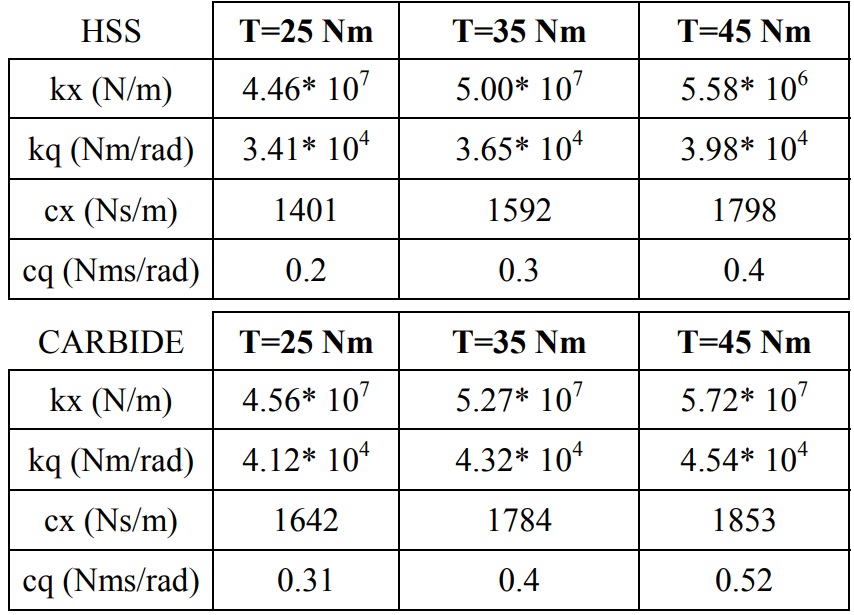

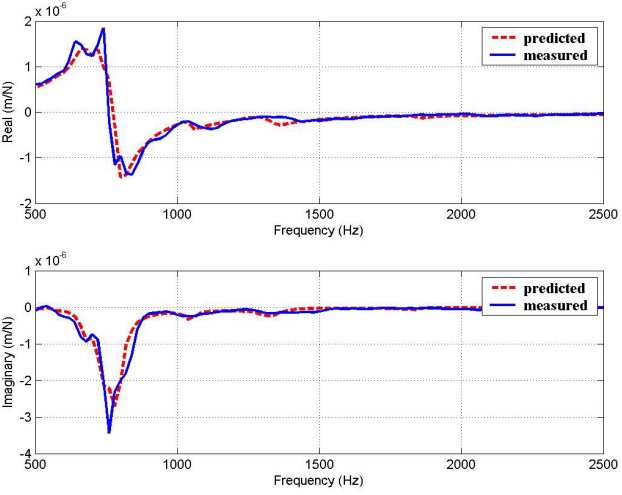

測試採用高速鋼和硬質合金立銑刀,4刃,直徑20毫米,長度104毫米。在CAT40刀架上施加不同的夾緊力矩值(25Nm、35Nm和45Nm),確定端銑有效直徑為19498-mm。高速鋼和硬質合金刀具的阻尼係數分別為26 Ns/m和60 Ns/m。採用非線性最小二乘法評價,求出高速鋼和硬質合金立銑刀及刀架/主軸組合的剛度和阻尼係數(表4)。高速鋼立銑刀和刀架組合的剛度和阻尼係數略小於硬質合金刀具和刀架組合的連接係數。隨著施加在刀架上的夾緊力矩增加,所有的係數都會增加。這些數值可以用來預測夾緊力矩對立銑刀動態及其穩定性的影響。

表4 實驗3的剛度和阻尼係數

圖12為高速鋼和硬質合金的端銑材料實驗和預測的直接端銑點FRF(G11)的例子。預測結果與實測結果的總體一致性較好

4. 結論

銑刀的動、靜特性對加工精度和顫振穩定性非常重要。一般來說,近似的分析或實驗結果被用來確定這些特性。近似結果不能提供準確的信息,特別是對於動態和顫振穩定性。另一方面,考慮到工業環境中可能存在的立銑刀和刀架組合、立銑刀幾何形狀和材料的數量,實驗方法非常耗時。在這項工作中提出的分析模型消除了對每個立銑刀組件的傳遞函數測量的需要。這些模型在發展橫截面特性時考慮了刃槽的複雜幾何形狀。端銑刀有凹槽和無凹槽部分,這進一步使其幾何形狀複雜化。在靜態和動態建模中也考慮了這種分段特性。RCSA模型已被用於結合刀架/主軸的測量動態和分析確定的端銑模式。靜態和動態預測都被證明對各種情況都非常準確。這裡介紹的方法對於虛擬加工系統的實施非常有用,在該系統中可以自動確定銑削應用的形狀誤差和穩定性極限。