無鍍層和TiAlN鍍層硬質合金立銑刀對Al-35Zn合金加工的性能比較研究

2020-06-23

摘要

在本研究中,Al-35Zn合金是通過永久模具鑄造生產的。為了研究未塗層和TiAlN塗層硬質合金立銑刀對該合金的切削性能,在數控立式加工中心進行了一系列試驗,在切削速度、進給率和切削深度不變的情況下,對該合金的切削性能進行了研究。試驗得到的結果表明,未塗層硬質合金立銑刀的切削力和表面粗糙度均低於TiAlN塗層硬質合金立銑刀。這些觀察結果從合金性能、切削刀具表面、切削刀具與材料之間的摩擦和磨損行為等方面進行了討論。

1. 簡介

由於與鑄鐵、青銅和黃銅等傳統工業合金相比具有一定的優勢,鋁基合金深受青睞,特別是在汽車、航空和航天工業中。這些合金最重要的優點是生產方便、經濟,強度高,具有優越的耐磨性和耐腐蝕性,即使在過載和潤滑不足的條件下也具有理想的摩擦學行為。鋁基合金在上述工業中特別是用於製造滑動軸承、化油器、汽缸蓋、變速箱蓋、發動機腳、連桿和輪輞等零件。這些零件的表面光潔度、使用壽命和摩擦行為取決於其加工後達到最終值的表面粗糙度。這些零件的表面光潔度也會顯著影響其疲勞強度、耐腐蝕性和摩擦學性能。因此,對鋁基合金表面粗糙度的測量和表徵對優化加工操作具有重要意義。許多因素,如切削速度、進給率和刀具幾何形狀都會影響這些合金的加工。這些因素對加工過程中切削力的形成、表面粗糙度和堆積刃(BUE)的形成也有很大的影響。BUE和堆積層(BUL)的形成是決定工件平均表面粗糙度(Ra)值的重要因素。隨著鋁合金硬度的提高,表面粗糙度和BUE的形成都會降低。而未使用塗層,使切削刀具幾何形狀發生變化,加速了BUE的形成。另一方面,在短時切削操作中,隨著BUE的增加,表面粗糙度下降。在車削AA7075合金的研究中發現,隨著切削速度的提高,切削刀具上堆積切屑的形成減少,從而使表面粗糙度下降。眾所周知,在Al-7075合金的銑削加工中,必須採用低進給、高切削速度才能獲得最佳的表面質量,用硬質合金刀具處理的表面比高速鋼和TiN塗層刀具處理的表面要好。有學者建議,Al-5083合金在表面質量好的情況下,採用高切削速度、低進給率的雙刃硬質合金立銑刀進行銑削。在Al-5083合金用無塗層立銑刀銑削的情況下,發現切削力和表面粗糙度隨切削速度的增加而降低,但毛刺高度增加。本研究為了確定Al-35Zn合金的可加工性,在恆定切削速度、進給率和切削深度的條件下,用無塗層和TiAlN塗層硬質合金立銑刀進行了試驗。

2. 材料和方法

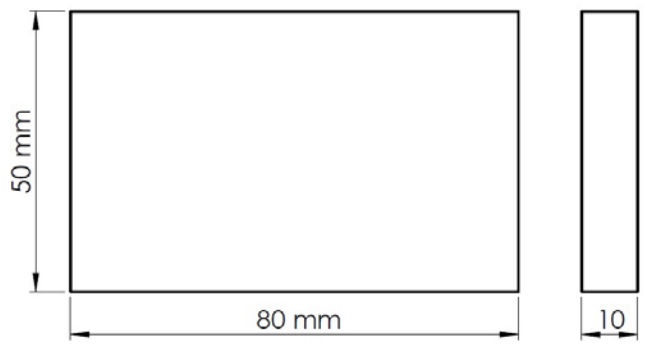

Al-35Zn合金是用市售純鋁(99.8重量%)和高純度鋅(99.9重量%)製備的。這些合金元素在感應熔化爐中熔化,並在大約680℃的溫度下倒入具有錐形的鋼模中。用標準金相方法製備用於結構分析的樣品,並在2%的NaOH溶液中蝕刻分散,在光學和掃描電子顯微鏡(SEM)中檢查。切削試驗用尺寸為80x50x10mm的合金樣品進行,至少重複3次。圖1給出了切削試驗樣品的技術圖。試驗中使用的切削參數見表1。用未塗層和PVD法塗層的TiAlN硬質合金端銑刀在900℃下對試樣進行銑削時的切削力和表面粗糙度的實驗研究。塗層端銑刀的硬度為3300HV,塗層厚度為3μm,摩擦係數為0.3-0.35。

圖1. 切削試驗樣品技術圖

表1. 切削參數

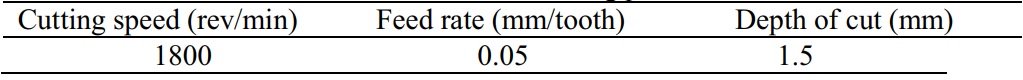

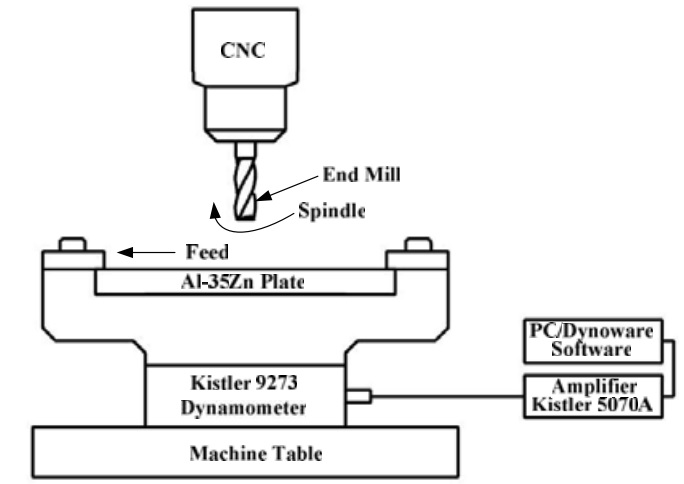

切削試驗是在Johnford-VMC 850品牌的數控立式加工中心以7.5 kW的功率在乾式切削條件下進行的。測試儀器的示意圖如圖2所示。切削刀具為直徑6 mm、螺旋角30°、質量為h10的立銑刀。使用Kistler 9273型測功機和放大器測量工件銑削過程中產生的切削力。切削力的計算是X、Y、Z軸產生力的結果。採用Mahr Perthometer M1(MarSurf PS1)追蹤器追蹤表面粗糙度裝置(圖3)進行表面粗糙度測量。在標準表的幫助下,取樣長度確定為0.8mm,測量長度為4mm。平均表面粗糙度(Ra)值是機械加工性的標準之一,依據ISO 4287標準,表面粗糙度值由加工表面粗糙度曲線偏差的算術平均值計算。切削力和表面粗糙度的數值是取三次試驗所得數據的平均值確定的。加工表面和切屑的檢查是用SEM和光學顯微鏡進行的。

圖2. 測試儀器的示意圖

圖3. 表面粗糙度測試儀器

3. 結果和討論

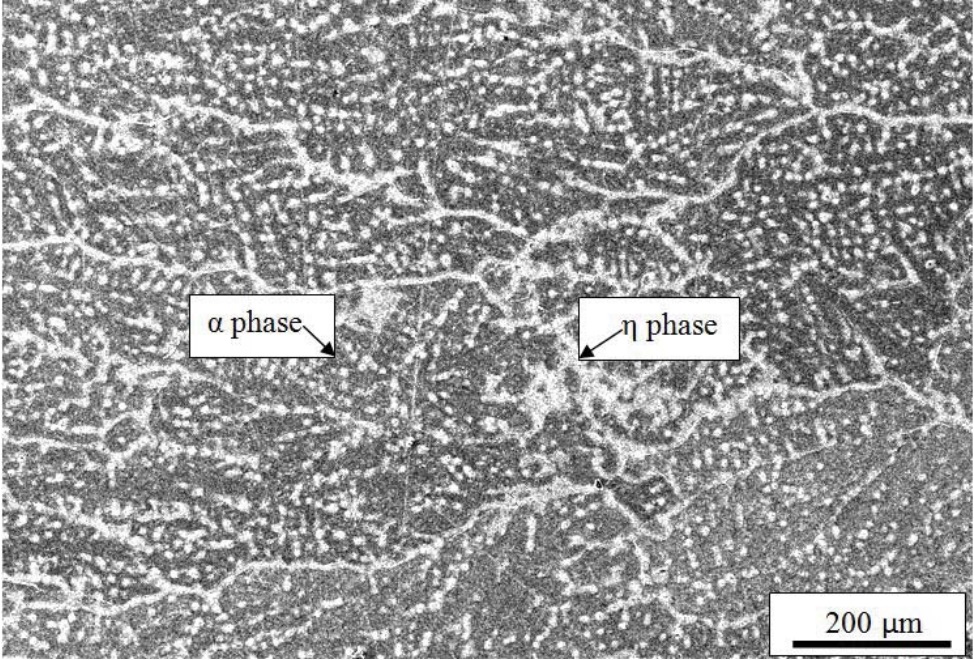

圖4給出了顯示測試合金微結構的SEM顯微照片。觀察到該合金的微觀結構由富鋁α枝晶和圍繞這些枝晶的富鋅η相組成,圖4。Al-Zn合金這些微結構的形成與這些合金凝固過程中發生的相變有關。

圖4. SEM顯微照片顯示Al-35Zn合金的微觀結構

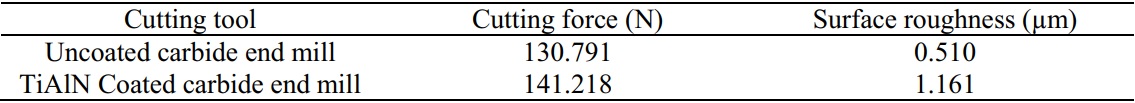

表2給出了從切削試驗中獲得的切削力和表面粗糙度值。在使用塗層銑刀的試驗中發現,切削力和表面粗糙度值比使用未塗層銑刀的試驗高,表2。塗層可以通過提高銑刀的耐磨性來提高銑刀的切削性能。但是,在鋁基合金的加工中,塗層銑刀會降低切削刃的鋒利度,減少了工件與銑刀之間的接觸面面積。這就導致了鋁基材料加工中切削力和表面粗糙度的增加,如表2所示。切削力和表面粗糙度可以用鍍層切削刀具控制,其晶粒尺寸較小。因此,通過減小切削刀具切削刃與工件表面的接觸面積來減小切削面積。

表2. 實驗結果

%20uncoated%20end%20mills%20b)%20coated.jpg)

圖5. 用a)未塗層的立銑刀進行切削試驗得到的切屑形式 b)塗層立銑刀

據觀察,與未塗層銑刀相比,塗層硬質合金立銑刀的切削刃上附著了更多的切屑,圖6。這是因為在使用鍍層立銑刀進行加工時,切削區由於壓力和摩擦而產生的熱量傳遞更加困難。熱傳遞的困難使切削區的溫度升高,導致α和/或η相的延展性增加,圖4。延展性的增加導致切屑黏附在銑刀上。切削工具中BUE的形成導致切削力增加,並對表面質量產生不利影響(圖3b和4)。在許多研究中觀察到,建議使用低摩擦係數的切削工具以及高切削速度和低進給率來防止BUE。

%20Uncoated%20carbide%20end%20mill%2C%20b)%20Coated%20carbide%20end%20mill.jpg)

圖6. a)無鍍層硬質合金立銑刀,b)鍍層硬質合金立銑刀

觀察擦痕和劃痕是合金樣品加工表面的主要特徵,圖7。塗抹現象是透過切屑的背向轉移而發生的,劃痕是由於在加工過程中,切屑從試樣表面脫落和黏附在端銑上的磨料顆粒與試樣表面接觸而產生的。由於切削應力和摩擦熱的影響,材料出現塗抹現象。在使用塗層立銑刀進行的試驗中,觀察到許多的塗抹現象。這可能是由於在使用鍍層立銑刀進行的試驗中比使用未鍍層立銑刀進行的試驗有更多的切削熱產生。

.jpg)

圖7. SEM顯微照片,顯示了被測試的合金樣品的切削表面,(a)未塗層的端銑刀b)塗層的端銑刀

4. 結論

(1)Al-35Zn合金的顯微結構由富鋁α樹枝狀和樹枝狀間富鋅η相組成。

(2)用TiAlN塗層顯刀加工Al-35Zn合金比用無塗層刀具加工需要更大的切削力。

(3)在加工Al-35Zn合金時,TiAlN塗層銑刀比未塗層銑刀形成更多的表面粗糙度。

(4)塗抹和劃痕是Al-35Zn合金加工表面的主要特徵。

(5)在加工Al-35Zn合金的過程中,TiAlN塗層銑刀的切削刃上形成了堆積刃(BUE)。