鈦合金加工該注意什麼?

2020-04-29

鈦合金因有極好的強度重量比、耐腐蝕性和在高溫下保持強度的能力等優勢,被廣泛應用於航空航天、 化工、船舶和汽車工業,尤其是使用在高端汽車(頂級進口車)。但鈦合金缺點是導熱性差、與工具 材料反應性強、強度高、彈性模量低,被歸類為 "難切削材料",這種加工環境變化對鈦合金加工的各 方面的影響,像是刀具磨損、切削力、振動和顫動、表面粗糙度等,除了要提高鈦合金的加工性能的 各種措施外,還可以透過不同的切削刀具和新的潤滑劑配方技術,利用不同的加工環境提高加工性能, 像是 LN2 和霧氣噴射環境能有效地冷卻切削區,減少刀具磨損,另一方面,溫度升高的環境下業能 降低切削力,提高材料的去除率和表面質量,請看我們以下的重點整理。

1. 導言

鈦合金在乾式加工過程中不需要任何潤滑,在高壓冷卻液加工能滲透到刀具工件和刀具切屑接觸區域,從而達到更好的冷卻效果,低溫冷卻的應用加工方法有工件的預冷、刀具刀片的間接冷卻、一般淹沒、密閉槽加工等,熱強化加工在高溫下加工鈦合金,可以降低切削力,消除冷卻液,使其更環保和加工環境下的最低潤滑量由空氣飛帶的小油滴直接進入工作區,提供所需的冷卻和潤滑作用直接或間接的影響加工鈦合金的銑削成本。

a. 乾式加工環境

在這種環境下,加工過程中不需要任何潤滑。這種環境的優點是零件更乾淨,沒有廢棄物的產生,降低了加工成本,並且由於沒有殘油,減少了切屑的再循環成本。

b. 高壓冷卻液環境

高壓冷卻液能滲透到刀具工件和刀具切屑接觸區域,從而達到更好的冷卻效果。通過對接觸區域的潤滑,減少刀具的磨損。高壓冷卻液射流在刀具和工件之間形成液壓楔,即使在高速加工時也能以超過要求的速度穿透界面,同時也改變了切屑的流動狀態。

c. 低溫潤滑劑下的低溫環境

低溫潤滑劑,特別是LN2、CO2等低溫潤滑劑注入到切屑與刀具界面之間,可有效冷卻切削區。低溫冷卻的應用方法有工件的預冷、刀具刀片的間接冷卻、一般淹沒、密閉槽加工等。 LN2吸收熱量,蒸發速度快,在切屑與刀面之間形成流體氣墊,起到潤滑劑的作用。 LN2環境無毒,價格低廉,清潔度高。它能有效地去除切削區的熱量,最大限度地減少刀具磨損。同時,它還能在加工表面引入壓縮殘餘應力,提高其疲勞壽命。

d. 熱強化加工環境

在這種環境下,待加工材料在高溫下被加熱,從而降低了材料的強度。材料的流動應力和應變硬化率隨著溫度的升高而降低。這種方法的目的是在不損失刀具壽命的情況下,提高材料的去除率。通過激光、等離子體、氣體或感應加熱來實現工件溫度的升高。因此,在高溫下加工鈦合金,可以降低切削力,消除冷卻液,使其更環保。此外,它還可以減少刀具-工作-機械系統中由於分段加工而產生的振動。

e. 加工環境下的最低潤滑量

油和壓縮空氣的混合物以霧的形式提供給工裝界面之間。由空氣飛帶的小油滴直接進入工作區,提供所需的冷卻和潤滑作用。霧氣是通過霧化過程產生的,通過噴嘴將散裝液體轉化為噴霧或霧氣。噴霧潤滑可顯著降低切削區的溫度,從而提高刀具壽命。表1總結了三種加工環境的主要特點。

表1 三種鈦合金銑削加工環境

| 參數 | LN2 切削環境 | 溫度逐漸增加環境 | 最少量的切削液環境 | |

| 1 | 切削原理 | LN2有效的帶走切削熱,增加了銑刀的硬度和化學穩定性。 | 切削熱會降低材料的強度。因此,在加工過程中減少切削力和分次切削。 | 空氣-油霧滲透到工作界面上,有效地在切削區尚待奏切削熱。 |

| 2 | 應用方法 | 1. 預冷工件 2. 銑刀耙面預冷 3. 銑刀側面預冷 4. 同時銑刀耙面和側面預冷。 |

1. 紅外線 2. 等離子 3. 氣槍 4. 感應加熱 5.熔爐加熱 6 電爐或熔爐。 |

切削油與壓縮空氣。切削油與氮氣。 |

| 3 | 優點 | 1. 減少銑刀磨損 2. 乾淨、無毒且價格低廉 3. 更好的斷屑功用 4.更有效的帶走切削熱 5. 表面誘發壓縮殘餘應力,從而提高了疲勞強度 。 |

1. 大幅降低切削力 2. 消除冷卻液使切削過程中增加友善的環境 3. 減少了分段,減少了由於切削力不穩定而產生的振動和顫動 4. 減少表面誘發壓縮殘餘應力,從而減少了疲勞強度 。 |

1. 通過空氣的對流和切削油的蒸發將切削熱從切削區帶走 2. 較小的油滴很容易進入切屑與銑刀之間,並減少摩擦。 3. 通過壓縮空氣的作用將切屑從切削區移除。 4. 與LN2相比,霧狀射流的黏度更高,較容易黏著於金屬表面,且不易蒸發。 |

| 4 | 缺點 | 1. 對冷卻劑噴嘴位置敏感 2. 較短的切屑可能會降低 與斷屑處的接觸 3. 切削速度超過117米/分鐘,由於穿透力不強,降低了LN2冷卻的有益效果。 |

1. 由於高溫導致工件與銑刀的反應性增加,BUE增加 2. 切削區積屑過長,加劇了銑刀的磨損。 |

1. 切削區的切削油蒸發會演化出氣體 2. 回收切削油不容易 3. 霧冷比起洪流冷卻有較低的冷卻和穿透力。 |

2. LN2、高溫和噴霧加工環境的比較

如上一節所討論的,在LN2、高溫和噴霧加工環境下獲得的切屑-刀具和工件-刀具界面溫度有明顯的差異。這裡,考慮到刀具磨損、切削力、振動和顫動、切屑長度、斷屑器位置和切屑形態等各種加工參數,對三種加工環境進行了比較。

i. 刀具磨損

在LN2溫度下,由於刀具的耙面上的切屑接觸長度較小,在靠近切削刃處形成的彈坑。另一方面,在溫度升高時,由於切屑長度增大,切屑與耙面的接觸長度增加,從而形成較寬的彈坑,遠離切削刃。這就形成了較寬的凹坑,遠離切削刃。同時,切屑與耙面之間的摩擦力增加,增加了傳給刀具的熱量。此外,LN2的冷卻會增加材料的脆性。從而降低了材料對刀具的粘性。在切屑微觀結構上觀察到的較小的二次變形區寬度表明,工作與刀具界面之間的摩擦係數降低。這就降低了在LN2加工環境下,刀具切削刃處形成堆積刃的可能性。另一方面,對工件進行加熱,會增加刀具材料的粘性。同時,切削區的溫度較高,會使切屑與刀具的切削刃焊接在一起,從而增加了積邊形成的可能性。因此,當溫度升高時,刀具磨損會增加。

ii. 切削力

這三種加工環境對切屑-刀具界面之間的摩擦力的變化是不同的。同時,冷卻液在切屑-刀具接口處的接近程度也會影響冷卻效果。在LN2溫度下,切削力的增加取決於切削區的冷卻方式。在加工前對工件進行預冷時,切削力增加了20%。當用LN2間接冷卻刀具的斜面和側面時,切削力和推力分別增加了7%和13%。然而,在同樣的加工條件下,推力下降了8%。在溫度升高時,由於材料強度下降,在250℃的高溫下加工時,切削力和推力分別下降了10%和22%。在噴霧冷卻環境下,切削力沒有發現明顯變化。

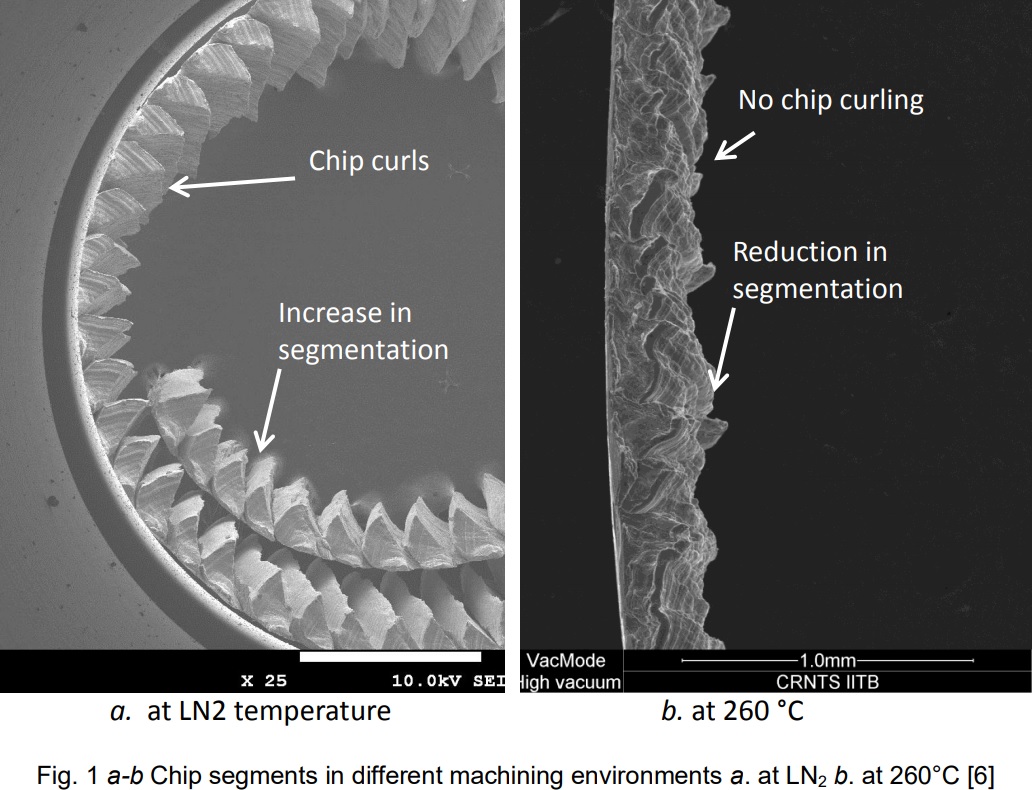

iii. 震動和顫音

在LN2溫度下,獲得的切屑形態呈分段狀,見圖1 a。但是,在溫度升高時,鈦合金的切削液的分段性降低,見圖1 b. 在溫度升高時,鈦合金的剪切帶形成傾向降低。因此,由於分段化而產生的切削力波動減小,從而減少了工裝機系統的顫動和振動。

iv. 切屑長度

在LN2環境下,切屑與刀具的接觸長度較小。由於剪切面的裂紋,在LN2溫度下形成的切屑容易斷裂。因此,形成的切屑長度較短。這些切屑很容易從切割區排出。同時,較小的切屑與刀具的接觸長度減少了傳給刀具的熱量。另一方面,在溫度升高時,切屑與刀具的接觸長度增加,加工時形成的切屑長度也會增加。同時也增加了從切屑到刀具的傳熱。因此,在溫度升高時,刀具的磨損也會增加。在吹氣噴霧冷卻環境中,更好的冷卻和高衝擊速度的射流粒子形成短的盤狀切屑。這些切屑在斷屑槽前被提升和冷卻,形成所需的切屑片。

v. 修正斷屑槽位置

在LN2溫度下,切屑由於長度較短,無法到達斷屑器。因此,斷屑槽的位置需要靠近切削刃。但是,在溫度升高時,由於切屑長度較長,切屑容易到達斷屑槽,容易破碎。霧狀冷卻比LN2環境下產生的切屑較長,因此斷屑器容易破碎。

vi. 表面粗糙度

在LN2溫度下,由於刀具磨損減少,表面粗糙度有所改善。通過對刀具的側面和耙面進行間接冷卻,表面粗糙度為1.5 µm。然而,在相同的切削參數下,用LN2直接冷卻切屑與刀具界面,表面粗糙度會增加到4.5 µm。在溫度升高的情況下,由於切削力的降低,可以觀察到更平滑的切削作用。在200-600℃時,表面粗糙度值減少了0.3 µm左右。

vii. 切屑形態學

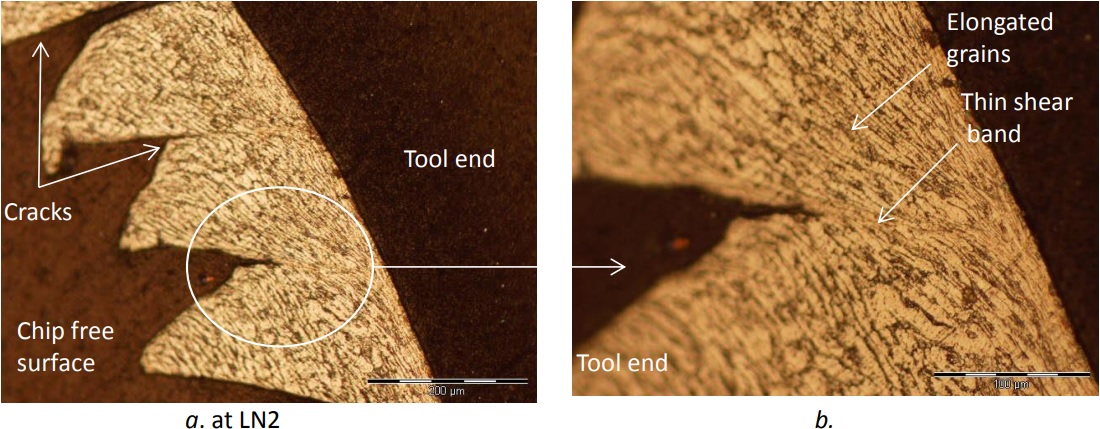

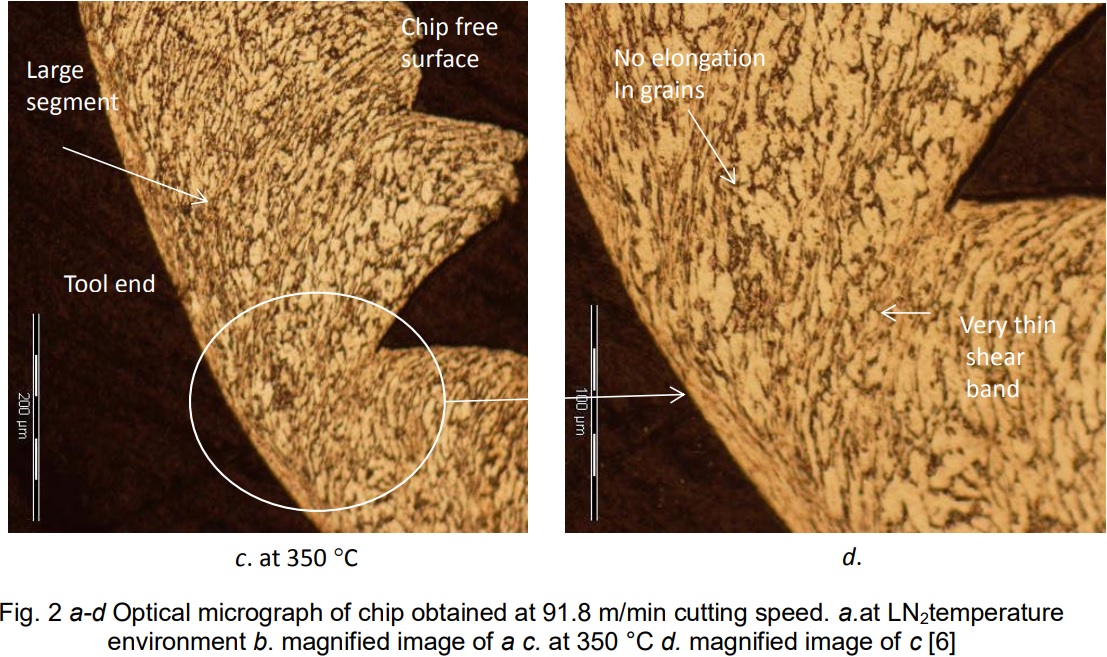

晶微結構的切屑顯微組織顯示了晶粒大小、形狀、取向和變形機理。這些數據與切屑硬度、切屑中的應變、切削應力和法向應力的性質有關,從而了解了鈦合金在不同加工環境下的加工性能變化。圖2 a-d所示為兩種不同加工環境下、相同切削速度為23.4 m/min、0.11 mm/rev進給速度下獲得的切屑的顯微結構。在LN2溫度下,芯片中的晶粒呈高度伸長狀。但是,在260℃的高溫下,晶粒沒有明顯的伸長率,見圖2 c、d。在這兩種加工環境下,都能觀察到很細的剪切帶,見圖2 b、d。但在LN2溫度下,沿剪切面出現較大的裂紋,見圖2 a、b。

因此,在LN2溫度下獲得的切屑看起來很有張力。拉長的晶粒表明在加工過程中沒有恢復的跡象。這是由於工件與刀具的界面溫度較低。拉長的晶粒使切屑變得更硬,這對切削刀具的耙面產生了很大的磨損力。但是,在350℃的高溫下,切屑中的晶粒沒有被拉長。這些切屑對切削刀具的耙面產生的磨損力很小。

法向應力是剪切平面上的裂紋產生的原因。裂紋從切屑的自由表面擴散到刀具端部。在LN2溫度下,沿剪切平面出現裂紋,顯示出導致工作材料撕裂的法向應力強度增加。另一方面,在溫度升高時,切屑的自由表面沒有裂紋,表明剪切平面上的法向應力的強度下降。

上文討論的三種加工環境下不同加工參數的影響總結見表2。

表2 總結三種不同切削環境參數的影響

| 參數 | LN2 切削環境 | 溫度逐漸增加環境 | 最少量的切削液環境 | |

| 1 | 切削刀具 刀刃口切削溫度 |

減少 | 增加 | 高於LN2 |

| 2 | 切削力 | 增加 | 減少 | 無影響 |

| 3 | 表面粗糙度 | 多於TEM | 減少 | 減少 |

| 4 | 銑刀磨損程度 | 減少 | 增加 | 減少 |

| 5 | 成形的刃口切屑 | 減少 | 增加 | 減少 |

| 6 | 切削震動和噪音 | 增加 | 減少 | 無影響 |

| 7 | 切屑長度 | 減少 | 增加 | 低於TEM |

| 8 | 有利的切削速度範圍 | 減少 | 增加 | 增加 |

總結和建議

加工參數與加工環境一起引起了鈦合金加工力學的幾個變化。 LN2和霧噴射潤滑環境可以有效地降低切削區的溫度。它們有助於減少鈦合金加工中的刀具磨損。同時,這兩種加工環境顯示出較小的切屑接觸長度和改善了加工表面質量。但是,在高溫環境下,由於分段加工,刀具-工作機械系統的切削力和振動的大小會減少。高溫下的加工會減少分段加工,使加工過程向著連續切屑的方向發展。但是,在溫度升高時,由於切削區溫度升高,擴散型刀具磨損增加。通過加熱工件材料並降低其強度的混合加工,同時冷卻刀具,減少刀具材料的擴散性,為以最低的刀具磨損率實現更高的材料去除率提供了有希望的解決方案。通過對LN2和霧射冷卻液的對比研究表明,霧射冷卻液具有較好的潤滑性能。因此,在較高的切削速度下,高於120m/min,霧射流冷卻的作用比LN2冷卻更好。