注塑技工必看!那些精密模具廠的先進模具設備與技術大盤點

2020-04-28

精密模具的製造離不開那些先進的加工設備。模具製造的主要工藝有CNC銑削、慢走絲線切割、電火花、磨、車、測量、自動化等等。本文介紹了這些工藝的先進設備與技術,一起來看看吧。

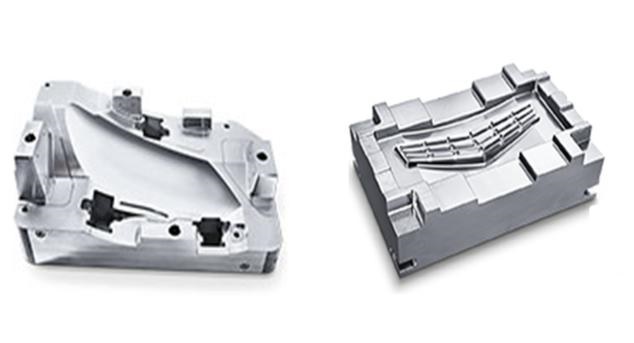

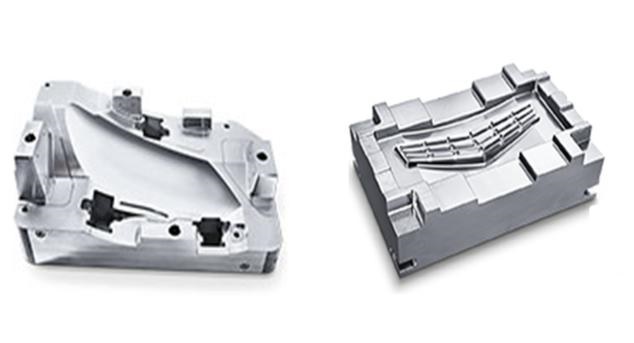

可以說塑膠模具製造行業的迅猛發展主要得益於CNC銑削技術的革新。從傳統的普通銑床到三軸加工中心,再發展到如今的五軸高速銑削,使得再怎麼複雜的三維型面零件的加工幾乎都可成為現實,材料的硬度也不再是局限問題。塑膠模具的主要型腔、型面都由CNC銑削加工來完成。

高速銑加工採用小徑銑刀(典型刀具是整體硬質合金球頭銑刀,端銑刀和波紋銑刀),高轉速(主軸轉速可達40,000 rpm)、小周期進給量,使得生產效率大幅度提高,精度能穩定達到5μm;同時由於銑削力低,工件熱變形減少,銑削深度較小,而進給較快(直線電機, 高達80m/min的快移速度,高達2g的加速度),表面光潔度可達 Ra<0.15 μm。高速銑可加工60HRC的淬硬模具鋼件,因此高速銑加工允許在熱處理以後再進行切削加工,使模具製造工藝大大簡化。

國外先進的CNC銑削設備製造商有瑞士GF加工方案、德國DMG、德國哈默、日本牧野、德國羅德斯、德國OPS、德國巨浪、德國因代克斯、日本山崎馬扎克、日本大偎、美國哈斯等等。

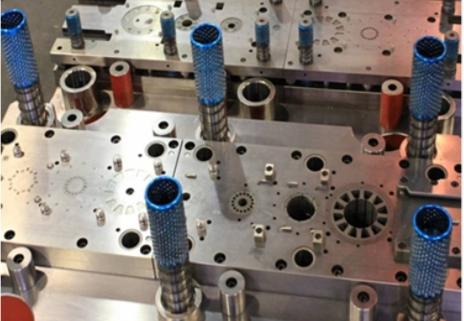

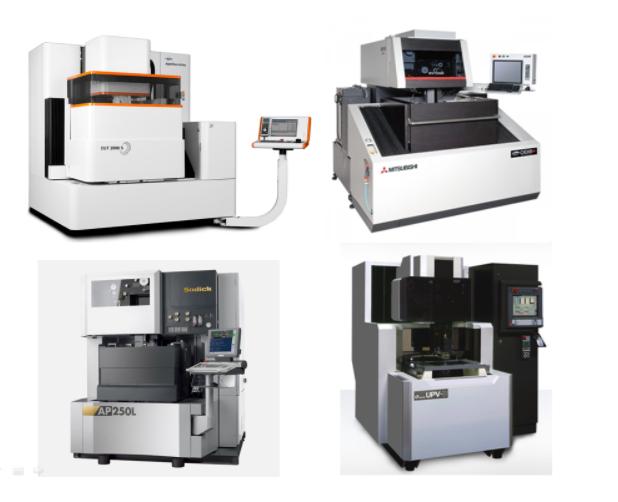

慢走絲線割加工主要用於各種沖模、塑料模、粉末冶金模等二維及三維直紋面零件的加工。其中加工衝壓模所占的比例要數最大,衝壓模的凸模、凸模固定板、凹模及卸料板等眾多精密型孔的加工,慢走絲線割加工是不可缺少的關鍵技術。在注塑模具製造中,常見應用有鑲件孔、頂針孔、斜頂孔、型腔清角及滑塊等加工,一般來說加工精度要求沒有衝壓模具那麼高。

慢走絲加工是一種高精密的加工方法,高端的工具機可達到小於3μm的加工精度,表面粗糙度可達Ra0.05μm。目前已可實現0.02~0.03 ㎜的電極絲的自動穿絲切割,實用的切割效率可達200㎜2/min左右。

國外先進的慢走絲設備製造商有瑞士GF加工方案、日本三菱、日本西部、日本沙迪克、日本牧野、日本法蘭克等等。

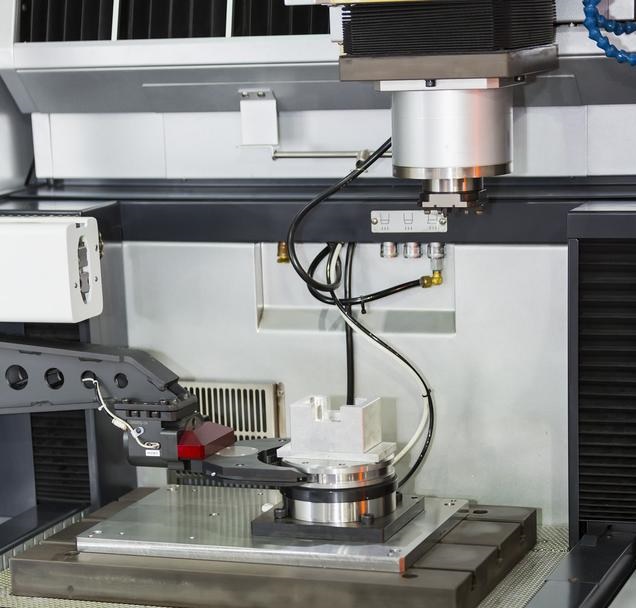

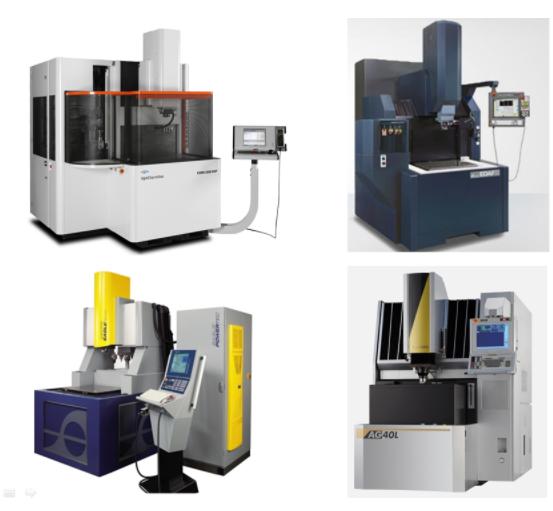

電火花加工適用於精密小型腔、窄縫、溝槽、拐角等複雜部件的加工。當刀具難於夠到複雜表面時,在需要深度切削的地方,在長徑比特別高的地方,電火花加工工藝優於銑削加工。對於高技術零件的加工,銑削電極再放電可提高成功率,相比高昂貴的刀具費用相比,放電加工更合適。另外,在規定了要作電火花精加工的地方,用電火花加工來提供火花紋表面。

在高速銑加工迅速發展的今天,電火花加工發展空間受到了一定的擠壓。在此同時,高速銑也給電火花加工帶來了更大的技術進步。如:採用高速銑來製造電極,由於狹小區域加工的實現和高質量的表面結果,讓電極的設計數量大大降低。另外用高速銑來製造電極也可以使生產效率提高到一個新的層次,並能保證電極的高精度,這樣使電火花加工的精度也提高了。如果型腔的大部分加工由高速銑來完成,則電火花加工只作為輔助手段去清角修邊,這樣留量更均勻、更少。

.jpg)

精密放電機在加工面積小於20平方厘米的情況下,可實現Ra<0.1μm的鏡面電火花加工,及實現均勻一致的亞光表面及各級紋面加工。對於微細零件,如連接器,可實現清角小於0.02mm、加工精度在5μm以內的結果。工具機的工藝專家系統,針對大眾化的加工情況,智能生成的放電參數即可實現優異的加工結果,對於特殊、複雜零件的放電,提供了專用的工藝模塊,如IC、LED、連接器、大型腔、窄縫、RSM紋面等,這些優化的工藝是專家經驗的集成。在工具機配以快速裝夾定位夾具與電極自動更換裝置的情況下,即可長時間的無人化自動放電加工。

國外先進的電火花加工設備製造商有瑞士GF加工方案、日本牧野、德國OPS、日本沙迪克、日本三菱、德國艾克索、西班牙歐納等等。

磨床是對零件表面進行精加工的精密設備,尤其是淬硬工件。模具加工使用的磨床主要是平面磨床、萬能內外圓磨床、坐標磨(PG光學曲線磨床)。

小平磨床主要用來加工小尺寸的模具零件,如精密鑲件、精密模仁、滑塊等。大水磨床常用於較大尺寸的模板加工。現在,平面磨床砂輪線速度和工作檯運動高速化已成為普遍潮流,由於採用了直線導軌、直線電機、靜壓絲槓等先進的功能部件技術,運動速度有很大進步,另外還不斷完善了砂輪修整技術。磨頭的垂直進給量最小可達到0.1μm,磨削表面粗糙度Ra<0.05μm,加工精度可控制在1μm以內,實現了超精磨削加工。

國外先進的磨床設備製造商以斯來福臨集團為代表,它先後併購了許多世界頂級的磨床製造商,包括斯圖特(STUDER)、保寧(BLOHM)、美蓋勒(MAEGERLE)、瓊格(JUNG)公司、肖特(SCHAUD)、米克羅莎(MIKROSA)、伊瓦格(EWAG)和瓦爾特(WALTER)。斯來福臨旗下各知名企業生產不同種類的磨床,能提供全面的磨削解決方案。國內精密模具廠在平面磨削方面,大多使用日本的平面磨床,例如日本岡本磨床。

模具迴轉體零件,並且精度要求高,表面光潔度要好的情況,甚至是複雜的曲面零件,就需要使用高精度外圓磨床來完成,比如瓶胚注塑模具的哈夫鑲塊零件。使用高速旋轉砂輪進行磨削加工,可加工硬度較高材料,如淬硬模具鋼、硬質合金等。瑞士斯圖特萬能內外圓磨床為中型單一部件和批量工件磨削所設計的,適用於為個性化需求定製方案(外圓磨削,非圓成型磨削,螺紋磨削,內圓磨削)。

光學曲線磨床可以磨削孔距精度很高的孔以及各種輪廓形狀。用繪圖儀配合加工,繪圖儀刻畫出所需加工的圖形在膠片上,膠片貼在投影幕上並校正,加工者將根據膠片上的成型來進行成型加工。光學投影研磨適合高硬度材料的成型研磨,例如材質為鎢鋼件或硬質合金的工件,偶爾也加工一些高速鋼工件。一般加工連接器沖模用刀口及沖頭,端子,精密的半行程沖子,下模入塊和脫料板入子等之類的工件。

比較有名的光學曲線磨床有瑞士HAUSER、美國MOORE、日本AMADA。日本AMADA光學曲線磨床機其主軸最高轉速可達到30000轉,加工的精度在2μm以內,加工的最小內R角為R0.03mm,外R角為R0.02mm,加工異形沖子最薄處可達到0.06mm,其加工的溝槽深徑比在2:1左右,表面粗糙度Ra可達0.025μm。

數控車床也是模具車間常用的加工設備。其加工範圍是所有迴轉體零件。由於數控技術的高度發展,複雜形狀的迴轉體可以通過編程來簡易實現,並且工具機可以自動更換刀具,大幅度提高了生產效率。數控車床的加工精度與製造技術日趨完善,甚至有以車代磨的趨勢。常用來加工模具中的圓形鑲件、撐頭、定位環等零件,在筆模、瓶口模具中應用廣泛。事實上,先進的數控車床其功能已不再局限於「車」,已拓展為車銑複合一體工具機,一個複雜、多工序的零件,甚至可以一次性全部加工搞定。

國外先進的數控車削工具機製造商有德國DMG、瑞士托納斯、日本山崎馬扎克、德國舒特、美國哈挺、美國哈斯等等。

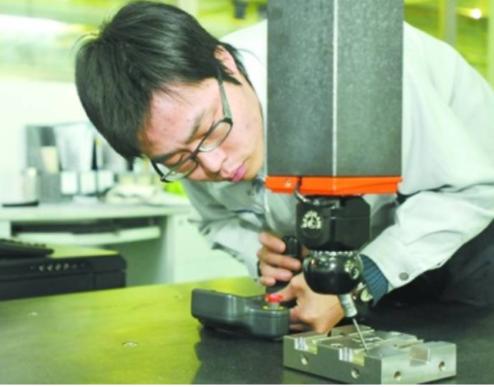

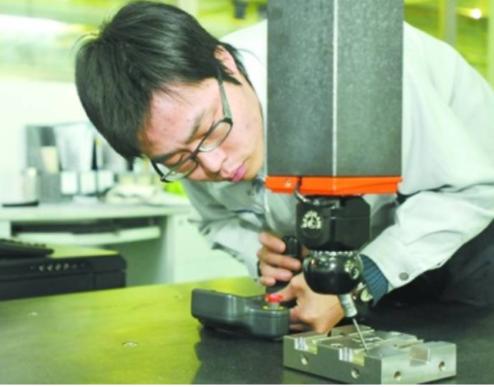

從模具設計初期所涉及的數字化測繪,到模具加工工序測量,到模具驗收測量和後期的模具修複測量,高精密測量設備發揮著重要的作用。主要有三坐標測量機、影像測量儀,還有適合大型模具現場測量的可攜式關節臂測量機等等。

三坐標檢測是檢驗工件的一種精密測量方法。運用三坐標測量機,基於空間點坐標的採集和計算,對工件進行形位公差的檢驗和測量,判斷該工件的誤差是不是在公差範圍之內。探測系統一般由測頭和接觸式探針構成,探針與被測工件的表面輕微接觸,獲得測量點的坐標。在測量過程中,坐標測量機將工件的各種幾何元素的測量轉化為這些幾何元素上點的坐標位置,再由軟體根據相應幾何形狀的數學模型計算出這些幾何元素的尺寸、形狀、相對位置等參數。坐標測量機很容易與CAD連接,把測量結果實時反饋給設計及生產部門,藉以改進產品設計或生產流程。三坐標檢測有時也運用到逆向工程設計。國外典型的設備製造商有瑞典海克斯康、德國蔡司、德國萊茲、日本三豐等等。

影像測量儀利用影像測頭採集工件的影像,通過數位圖像處理技術提取各種複雜形狀工件表面的坐標點,再利用坐標變換和資料處理技術轉換成坐標測量空間中的各種幾何要素,從而計算得到被測工件的實際尺寸、形狀和相互位置關係,可以對複雜的工件輪廓和表面形狀進行精密測量。典型的設備有瑞典海克斯康、日本尼康、日本三豐等。

以上介紹了六種模具製造的工藝。事實上,一個模具零件往往需要使用多種工藝才能得以製造完成。這個過程中,零件要進行不斷的裝夾與校正,花費了大量的時間,工具機也是處於閒置狀態,昂貴的設備其加工能力並未得到充分的利用。隨著製造業領域的競爭日益激烈。更短的生產周期是這一發展趨勢。國外的夾具製作商,採用一套穩定而精確的基準系統,實現了銑削、車、測量、電火花加工等工藝的統一基準互換,在工具機上只需一分鐘左右快速完成電極的裝夾與找正,重複定位精度在3μm以內,最大限度地縮短了設定時間,大幅度提高了工具機的實際運行時間。事實證明,這是現代化生產的一項必不可少的條件。

國外先進的快速裝夾定位系統製造商主要有瑞士GF加工方案System 3R夾具、瑞士EROWA夾具等等。

在使用了快速裝夾定位系統時,已經具備了自動化的基礎。先進的模具車間通過配備機器人與柔性系統管理軟體,形成了模具加工中心自動化單元。國外先進的製造商已開始從單純的設備提供商,發展為成套解決方案的供應商。從目前來看,無人化的模具製造成套方案還只能適應專業類模具製造廠商,對於品種繁多,各式各樣的複雜模具的製造,由於需要花費更多的前期預調與準備時間,還未得以很好的推廣,但自動化發展是一個趨勢,一定會有更完善的發展。

一、CNC銑削加工

可以說塑膠模具製造行業的迅猛發展主要得益於CNC銑削技術的革新。從傳統的普通銑床到三軸加工中心,再發展到如今的五軸高速銑削,使得再怎麼複雜的三維型面零件的加工幾乎都可成為現實,材料的硬度也不再是局限問題。塑膠模具的主要型腔、型面都由CNC銑削加工來完成。

高速銑加工採用小徑銑刀(典型刀具是整體硬質合金球頭銑刀,端銑刀和波紋銑刀),高轉速(主軸轉速可達40,000 rpm)、小周期進給量,使得生產效率大幅度提高,精度能穩定達到5μm;同時由於銑削力低,工件熱變形減少,銑削深度較小,而進給較快(直線電機, 高達80m/min的快移速度,高達2g的加速度),表面光潔度可達 Ra<0.15 μm。高速銑可加工60HRC的淬硬模具鋼件,因此高速銑加工允許在熱處理以後再進行切削加工,使模具製造工藝大大簡化。

國外先進的CNC銑削設備製造商有瑞士GF加工方案、德國DMG、德國哈默、日本牧野、德國羅德斯、德國OPS、德國巨浪、德國因代克斯、日本山崎馬扎克、日本大偎、美國哈斯等等。

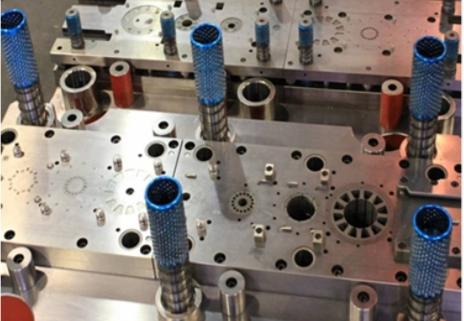

二、慢走絲線割加工

慢走絲線割加工主要用於各種沖模、塑料模、粉末冶金模等二維及三維直紋面零件的加工。其中加工衝壓模所占的比例要數最大,衝壓模的凸模、凸模固定板、凹模及卸料板等眾多精密型孔的加工,慢走絲線割加工是不可缺少的關鍵技術。在注塑模具製造中,常見應用有鑲件孔、頂針孔、斜頂孔、型腔清角及滑塊等加工,一般來說加工精度要求沒有衝壓模具那麼高。

慢走絲加工是一種高精密的加工方法,高端的工具機可達到小於3μm的加工精度,表面粗糙度可達Ra0.05μm。目前已可實現0.02~0.03 ㎜的電極絲的自動穿絲切割,實用的切割效率可達200㎜2/min左右。

國外先進的慢走絲設備製造商有瑞士GF加工方案、日本三菱、日本西部、日本沙迪克、日本牧野、日本法蘭克等等。

三、電火花加工

電火花加工適用於精密小型腔、窄縫、溝槽、拐角等複雜部件的加工。當刀具難於夠到複雜表面時,在需要深度切削的地方,在長徑比特別高的地方,電火花加工工藝優於銑削加工。對於高技術零件的加工,銑削電極再放電可提高成功率,相比高昂貴的刀具費用相比,放電加工更合適。另外,在規定了要作電火花精加工的地方,用電火花加工來提供火花紋表面。

在高速銑加工迅速發展的今天,電火花加工發展空間受到了一定的擠壓。在此同時,高速銑也給電火花加工帶來了更大的技術進步。如:採用高速銑來製造電極,由於狹小區域加工的實現和高質量的表面結果,讓電極的設計數量大大降低。另外用高速銑來製造電極也可以使生產效率提高到一個新的層次,並能保證電極的高精度,這樣使電火花加工的精度也提高了。如果型腔的大部分加工由高速銑來完成,則電火花加工只作為輔助手段去清角修邊,這樣留量更均勻、更少。

.jpg)

精密放電機在加工面積小於20平方厘米的情況下,可實現Ra<0.1μm的鏡面電火花加工,及實現均勻一致的亞光表面及各級紋面加工。對於微細零件,如連接器,可實現清角小於0.02mm、加工精度在5μm以內的結果。工具機的工藝專家系統,針對大眾化的加工情況,智能生成的放電參數即可實現優異的加工結果,對於特殊、複雜零件的放電,提供了專用的工藝模塊,如IC、LED、連接器、大型腔、窄縫、RSM紋面等,這些優化的工藝是專家經驗的集成。在工具機配以快速裝夾定位夾具與電極自動更換裝置的情況下,即可長時間的無人化自動放電加工。

國外先進的電火花加工設備製造商有瑞士GF加工方案、日本牧野、德國OPS、日本沙迪克、日本三菱、德國艾克索、西班牙歐納等等。

四、磨床加工

磨床是對零件表面進行精加工的精密設備,尤其是淬硬工件。模具加工使用的磨床主要是平面磨床、萬能內外圓磨床、坐標磨(PG光學曲線磨床)。

小平磨床主要用來加工小尺寸的模具零件,如精密鑲件、精密模仁、滑塊等。大水磨床常用於較大尺寸的模板加工。現在,平面磨床砂輪線速度和工作檯運動高速化已成為普遍潮流,由於採用了直線導軌、直線電機、靜壓絲槓等先進的功能部件技術,運動速度有很大進步,另外還不斷完善了砂輪修整技術。磨頭的垂直進給量最小可達到0.1μm,磨削表面粗糙度Ra<0.05μm,加工精度可控制在1μm以內,實現了超精磨削加工。

國外先進的磨床設備製造商以斯來福臨集團為代表,它先後併購了許多世界頂級的磨床製造商,包括斯圖特(STUDER)、保寧(BLOHM)、美蓋勒(MAEGERLE)、瓊格(JUNG)公司、肖特(SCHAUD)、米克羅莎(MIKROSA)、伊瓦格(EWAG)和瓦爾特(WALTER)。斯來福臨旗下各知名企業生產不同種類的磨床,能提供全面的磨削解決方案。國內精密模具廠在平面磨削方面,大多使用日本的平面磨床,例如日本岡本磨床。

模具迴轉體零件,並且精度要求高,表面光潔度要好的情況,甚至是複雜的曲面零件,就需要使用高精度外圓磨床來完成,比如瓶胚注塑模具的哈夫鑲塊零件。使用高速旋轉砂輪進行磨削加工,可加工硬度較高材料,如淬硬模具鋼、硬質合金等。瑞士斯圖特萬能內外圓磨床為中型單一部件和批量工件磨削所設計的,適用於為個性化需求定製方案(外圓磨削,非圓成型磨削,螺紋磨削,內圓磨削)。

光學曲線磨床可以磨削孔距精度很高的孔以及各種輪廓形狀。用繪圖儀配合加工,繪圖儀刻畫出所需加工的圖形在膠片上,膠片貼在投影幕上並校正,加工者將根據膠片上的成型來進行成型加工。光學投影研磨適合高硬度材料的成型研磨,例如材質為鎢鋼件或硬質合金的工件,偶爾也加工一些高速鋼工件。一般加工連接器沖模用刀口及沖頭,端子,精密的半行程沖子,下模入塊和脫料板入子等之類的工件。

比較有名的光學曲線磨床有瑞士HAUSER、美國MOORE、日本AMADA。日本AMADA光學曲線磨床機其主軸最高轉速可達到30000轉,加工的精度在2μm以內,加工的最小內R角為R0.03mm,外R角為R0.02mm,加工異形沖子最薄處可達到0.06mm,其加工的溝槽深徑比在2:1左右,表面粗糙度Ra可達0.025μm。

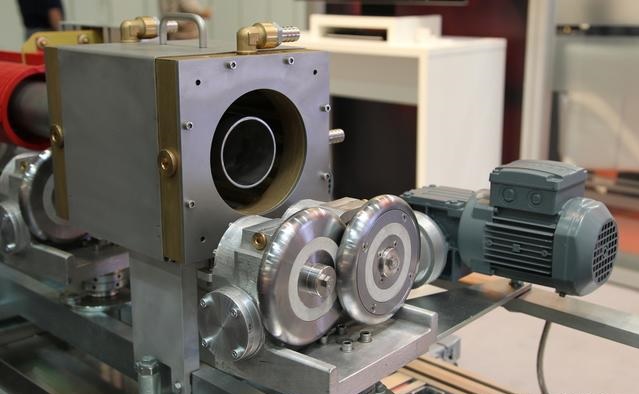

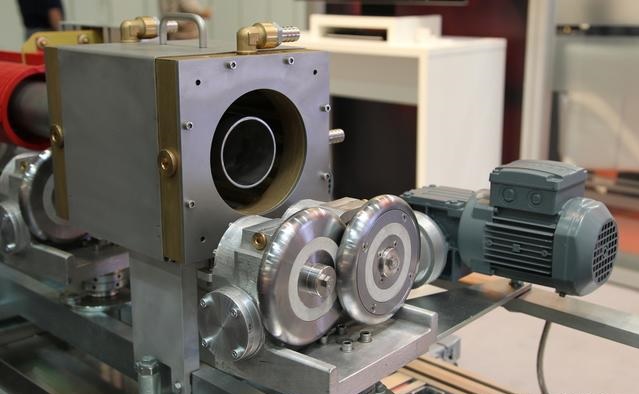

五、數控車床

數控車床也是模具車間常用的加工設備。其加工範圍是所有迴轉體零件。由於數控技術的高度發展,複雜形狀的迴轉體可以通過編程來簡易實現,並且工具機可以自動更換刀具,大幅度提高了生產效率。數控車床的加工精度與製造技術日趨完善,甚至有以車代磨的趨勢。常用來加工模具中的圓形鑲件、撐頭、定位環等零件,在筆模、瓶口模具中應用廣泛。事實上,先進的數控車床其功能已不再局限於「車」,已拓展為車銑複合一體工具機,一個複雜、多工序的零件,甚至可以一次性全部加工搞定。

國外先進的數控車削工具機製造商有德國DMG、瑞士托納斯、日本山崎馬扎克、德國舒特、美國哈挺、美國哈斯等等。

六、測量

從模具設計初期所涉及的數字化測繪,到模具加工工序測量,到模具驗收測量和後期的模具修複測量,高精密測量設備發揮著重要的作用。主要有三坐標測量機、影像測量儀,還有適合大型模具現場測量的可攜式關節臂測量機等等。

三坐標檢測是檢驗工件的一種精密測量方法。運用三坐標測量機,基於空間點坐標的採集和計算,對工件進行形位公差的檢驗和測量,判斷該工件的誤差是不是在公差範圍之內。探測系統一般由測頭和接觸式探針構成,探針與被測工件的表面輕微接觸,獲得測量點的坐標。在測量過程中,坐標測量機將工件的各種幾何元素的測量轉化為這些幾何元素上點的坐標位置,再由軟體根據相應幾何形狀的數學模型計算出這些幾何元素的尺寸、形狀、相對位置等參數。坐標測量機很容易與CAD連接,把測量結果實時反饋給設計及生產部門,藉以改進產品設計或生產流程。三坐標檢測有時也運用到逆向工程設計。國外典型的設備製造商有瑞典海克斯康、德國蔡司、德國萊茲、日本三豐等等。

影像測量儀利用影像測頭採集工件的影像,通過數位圖像處理技術提取各種複雜形狀工件表面的坐標點,再利用坐標變換和資料處理技術轉換成坐標測量空間中的各種幾何要素,從而計算得到被測工件的實際尺寸、形狀和相互位置關係,可以對複雜的工件輪廓和表面形狀進行精密測量。典型的設備有瑞典海克斯康、日本尼康、日本三豐等。

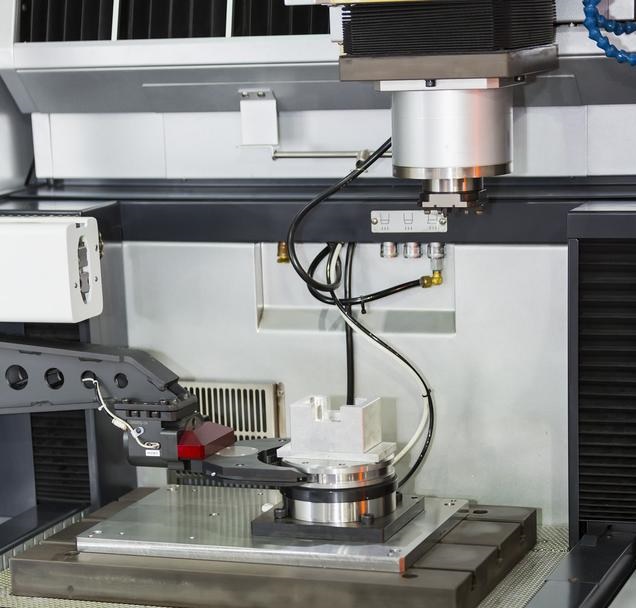

七、快速裝夾定位系統與自動化

以上介紹了六種模具製造的工藝。事實上,一個模具零件往往需要使用多種工藝才能得以製造完成。這個過程中,零件要進行不斷的裝夾與校正,花費了大量的時間,工具機也是處於閒置狀態,昂貴的設備其加工能力並未得到充分的利用。隨著製造業領域的競爭日益激烈。更短的生產周期是這一發展趨勢。國外的夾具製作商,採用一套穩定而精確的基準系統,實現了銑削、車、測量、電火花加工等工藝的統一基準互換,在工具機上只需一分鐘左右快速完成電極的裝夾與找正,重複定位精度在3μm以內,最大限度地縮短了設定時間,大幅度提高了工具機的實際運行時間。事實證明,這是現代化生產的一項必不可少的條件。

國外先進的快速裝夾定位系統製造商主要有瑞士GF加工方案System 3R夾具、瑞士EROWA夾具等等。

在使用了快速裝夾定位系統時,已經具備了自動化的基礎。先進的模具車間通過配備機器人與柔性系統管理軟體,形成了模具加工中心自動化單元。國外先進的製造商已開始從單純的設備提供商,發展為成套解決方案的供應商。從目前來看,無人化的模具製造成套方案還只能適應專業類模具製造廠商,對於品種繁多,各式各樣的複雜模具的製造,由於需要花費更多的前期預調與準備時間,還未得以很好的推廣,但自動化發展是一個趨勢,一定會有更完善的發展。