高速銑削SKD61 模具鋼用鎢鋼端銑刀製程參數最佳化設計

2020-06-08

摘要

本研究以田口法探討高速銑削 SKD61 模具鋼用端銑刀製程參數最佳化設計。評估銑削製程之性能指標為銑刀壽命,影響銑刀壽命之製程參數有主軸轉速、每刃進給、軸向切深、徑向切深、螺旋角、徑向切削角、徑向離隙角、軸向切削角與軸向離隙角。文中藉由田口法,以銑刀壽命為性能指標求得製程參數最佳水準組合。驗證結果顯示,以田口法所得製程參數最佳水準組合,確實能夠有效改善銑刀壽命。

一、前言

由於航太產業、模具加工業、汽機車零件產業與 3C產品等加工領域發達,使得銑削工件的端銑刀需求量大增,且科技的進步,使產品的精密度要求越來越高,故高精度銑刀需求相當迫切需要。切削刀具是製造工業上非常重要的技術工具,銑刀品質的好壞,直接影響切削性能、刃口磨損、銑刀壽命…等。銑刀之刀刃研磨是銑刀製造最重要過程,也是決定銑刀幾何形狀精度及切削性能之關鍵。銑刀刀刃幾何形狀複雜,具不同的工件材料,其適用的銑刀幾何角度基本上也不相同。SKD61 模具鋼具有高韌性、高強度、耐磨耗、易切削及容易表面處理等特性,為業界在製做模具上有相當的應用,模具鋼因而稱之。目前SKD61 模具鋼之加工方式為先採粗切削加工至預留尺寸,再經手工研磨、拋光等加工製程,然後再經試模、合模,直到合乎要求為止,相當費時且耗費成本。由於高速銑削精度極高,故若使用高速銑削,可因此縮短手工研磨及拋光之工時,顯著縮短製模週期,大大縮減了製造成本與時程,故模具的製作若得以應用高速銑削的方式進行有效率的加工,將對產業界的競爭力有著其莫大的助益。因此,研磨適當的銑刀幾何角度及選用最佳的切削條件來高速銑削SKD61 模具鋼,以增進銑刀壽命,降低生產成本,是模具製造業者所企盼的。

粗銑製程之切削性能,主要是銑刀壽命,而銑刀壽命與製程參數是息息相關的,製程參數包含銑刀幾何角度與切削條件。為了得到良好的切削性能,除了機器本身必須具備足夠的剛性與動態特性外,選用適當的製程參數值也是必備的。如何藉由有系統、有效率的實驗方法,而能夠提供最佳的製程參數值,是工程上所期望的。

近年來,學者們以銑刀壽命為性能指標探討切削製程參數最佳化,提出許多相關的見解與探討。學者曹中丞應用田口方法探討銑削6061 鋁合金時以刀腹磨耗為性能指標探討最適切削參數。湯富俊以氮化鋁鈦 (TiAlN) 鍍膜碳化鎷球形端銑刀高速銑削SKD61 模具鋼 (40-53HRC),探討加工參數對銑刀磨耗 (壽命)、切屑形成、切屑形式、切削力及表面粗糙度之影響及加工參數的重要性評估。Yang等學者探討車削S45C中碳鋼時,分別以銑刀壽命及表面粗糙度為性能指標,尋找最佳切削參數。李炳寅等學者使用氮化鋁鈦鍍膜碳化鎷圓鼻端銑刀高速銑削SKD61模具鋼,分析切削條件對銑刀壽命及銑刀磨耗之影響,結果顯示,在同一切削速度下,不同進給率,其銑刀壽命之差異不明顯。林文鋒等學者以銑刀壽命與金屬移除率為切削性能指標,應用模糊田口法探討側面銑削SUS304 不銹鋼重切削製程時切削參數最適化設計。謝雨泓研究切削NAK80 模具鋼最佳銑刀幾何外形設計,以銑刀壽命為性能指標,應用田口法探討銑刀幾何角度參數最佳水準組合。Chang 等學者探討高速端銑SKD61模具鋼 (HRC40) 粗銑製程時,以銑刀壽命及金屬移除率為性能指標之最佳切削參數設計。阮岱珈等學者研究高速切削SKD61 模具鋼時銑刀幾何角度對切削性能之影響並以多項式網路建構銑刀磨耗預測模式。

由文獻探討可知,過去研究者大都只單獨針對切削條件或銑刀幾何角度對切削性能的影響尋找最適合的製程參數。本文則將銑刀幾何角度與切削條件等共九個製程參數結合在一起,在一定的製程參數值範圍內,探討以銑刀壽命為性能指標,高速銑削SKD61模具鋼用端銑刀之製程參數最適化設計。文中首先以直交表進行實驗佈置,利用銑刀研磨軟體搭配五軸工具磨床研磨實驗所需要端銑刀,再對SKD61模具鋼進行高速銑削,最後以田口參數設計尋找一組最佳製程參數組合。分析結果,可提供給模具加工業或銑刀製造業做為研發高速銑削SKD61 用端銑刀之參考依據。

二、實驗設置

本文旨在探討以銑刀壽命為性能指標高速切削SKD61模具鋼用端銑刀製程參數最適化設計。實驗規劃分

成兩部份,即端銑刀研磨與高速銑削實驗。實驗所需要的端銑刀是以直徑8 mm的碳化鎢圓棒在工具磨床上研磨完成,砂輪主軸最高轉速為6000 rpm。研磨完成的端銑刀是以Zoller genius3 銑刀量測儀進行端銑刀各個幾何角度量測。

銑削實驗採用的加工機為工具機廠之B8型高速綜合加工機,主軸最高轉速為22000 rpm。實驗材料為SKD61模具鋼,硬度HRC40,工件尺寸為200 mm × 50mm × 80 mm。端銑刀伸長量保持在38 mm,靜態偏擺保持在0.5 mm以內,銑刀動平衡以Haimer TD-99銑刀動平衡機進行銑刀偏擺的量測,銑刀動平衡測試要求在0.02G 以內。銑削完成的端銑刀以OLYMPUS STM5-BDZ 3D工具顯微鏡量測儀來量測端銑刀之側刃及端刃刀腹磨耗量。

三、實驗設計

1. 切削性能評估

實驗是以銑刀壽命來做為評估切削性能的指標。一般而言銑刀壽命越長,刀腹磨耗率越小,因此,本文以銑刀之刀腹磨耗率來取代銑刀壽命。刀腹磨耗有端面刀腹磨耗與側刃刀腹磨耗。刀腹磨耗率定義如下:

刀腹磨耗率 =刀腹磨耗平均值/切削時間 公式(1)

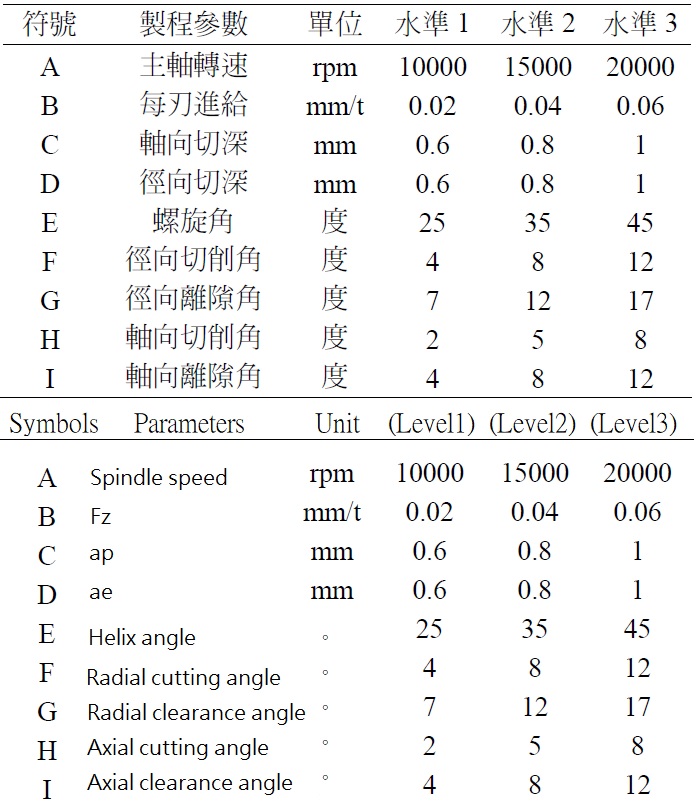

2. 製程參數選擇及其水準值之決定

為求減少實驗次數,本文應用直交表來進行實驗的配置與分析,且仍可獲得與全因子實驗非常相近之分析效果,藉以達到降低實驗次數與成本之目的。影響銑刀壽命主要有切削條件與銑刀幾何角度。

切削條件有

(A)主軸轉速

(B)每邊進給

(C)軸向切深

(D)及徑向切深

等四個參數;銑刀幾何角度主要有

(E)螺旋角

(F)徑向切削角

(G)徑向離隙角

(H)軸向切削角

(I)及軸向離隙角

等五個參數。本文將這九個製程參數視為影響銑刀壽命的可控制因子,各可控制因子分別設定三個水準。有關本實驗選用之製程參數及其水準值,如表一所示。

切削條件有

(A)主軸轉速

(B)每邊進給

(C)軸向切深

(D)及徑向切深

等四個參數;銑刀幾何角度主要有

(E)螺旋角

(F)徑向切削角

(G)徑向離隙角

(H)軸向切削角

(I)及軸向離隙角

等五個參數。本文將這九個製程參數視為影響銑刀壽命的可控制因子,各可控制因子分別設定三個水準。有關本實驗選用之製程參數及其水準值,如表一所示。

表一 製程參數及其水準值

表二 實驗佈置

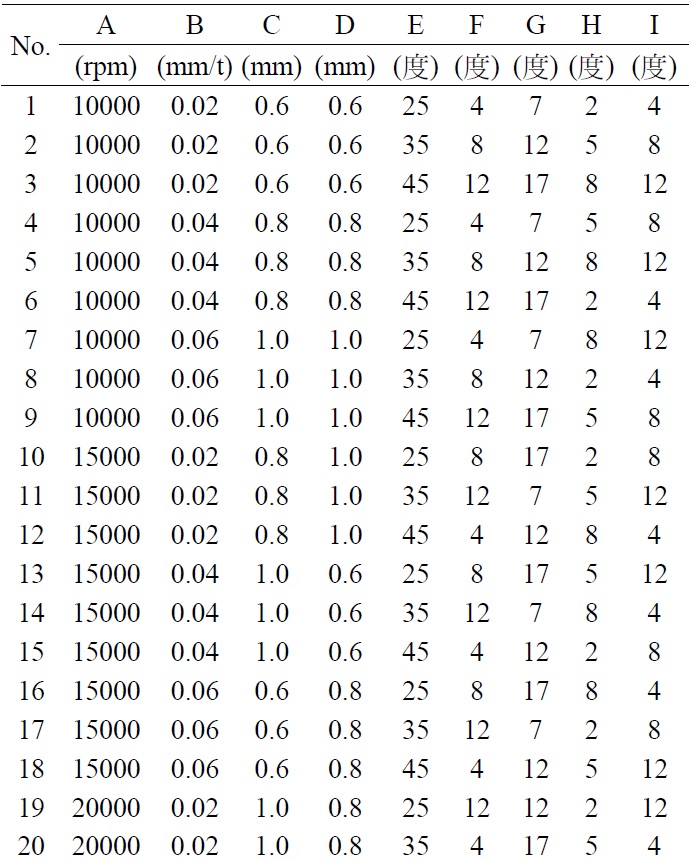

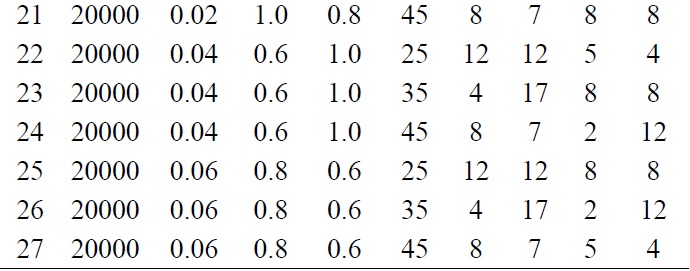

3. 直交表的選擇與實驗佈置

直交表的選擇與製程參數的總自由度有關。在高速切削實驗中,三水準的製程參數有九個,製程參數間之交互作用於本規劃實驗中忽略不計,因為製程參數之自由度為水準數減一,故製程參數的總自由度為18。直交表的自由度必須大於或至少等於所有製程參數之自由度,L27直交表共有26個自由度,故L27直交表可配置13個三水準因子,因此符合本實驗之要求,故本實驗選擇L27 直交表。

其製程參數配置如下,將主軸轉速置於L27 直交表的第一行、每刃進給置於第二行、軸向切深置於第三行、徑向切深置於第四行、螺旋角置於第五行、徑向切削角置於第六行、徑向離隙角置於第七行、軸向切削角置於第八行、軸向離隙角置於第九行,實驗佈置如表二所示。

其製程參數配置如下,將主軸轉速置於L27 直交表的第一行、每刃進給置於第二行、軸向切深置於第三行、徑向切深置於第四行、螺旋角置於第五行、徑向切削角置於第六行、徑向離隙角置於第七行、軸向切削角置於第八行、軸向離隙角置於第九行,實驗佈置如表二所示。

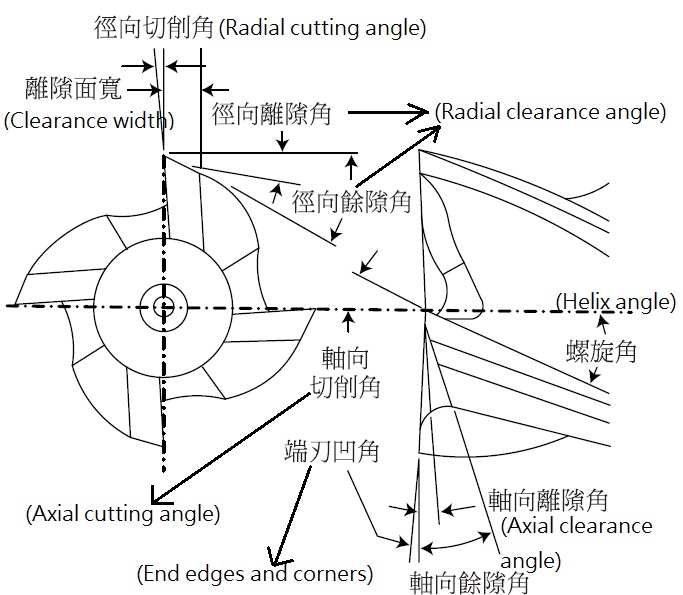

圖1 刀刃各部位名稱

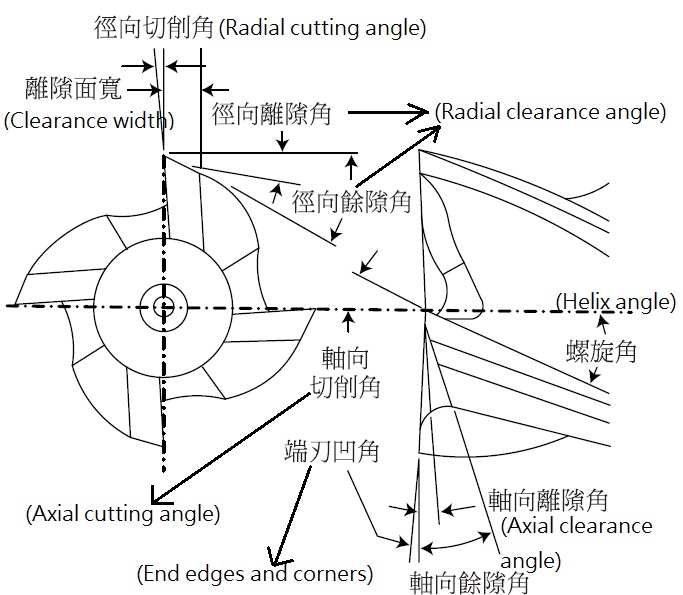

圖2 圓鼻端銑刀研磨流程圖

共有26個自由度,故L27直交表可配置13個三水準因子,因此符合本實驗之要求,故本實驗選擇L27 直交表。其製程參數配置如下,將主軸轉速置於L27 直交表的第一行、每刃進給置於第二行、軸向切深置於第三行、徑向切深置於第四行、螺旋角置於第五行、徑向切削角置於第六行、徑向離隙角置於第七行、軸向切削角置於第八行、軸向離隙角置於第九行,實驗佈置如表二所示。

四、鎢鋼端銑刀研磨

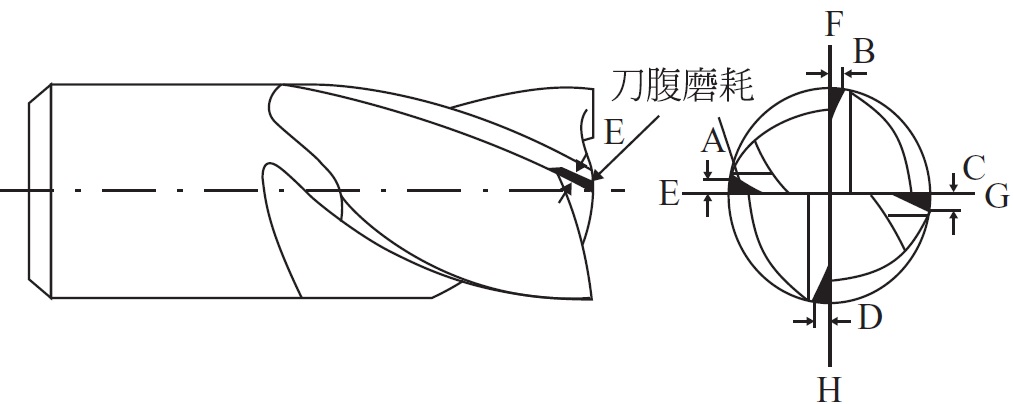

端銑刀是由刀柄和刀刃所組成,而刀柄是燒結在刀座上,再把刀座裝在高速主軸上,來進行銑削加工。刀刃是端銑刀最主要部位,刀刃各部位名稱,如圖1 所示。圖2為端銑刀研磨流程圖。

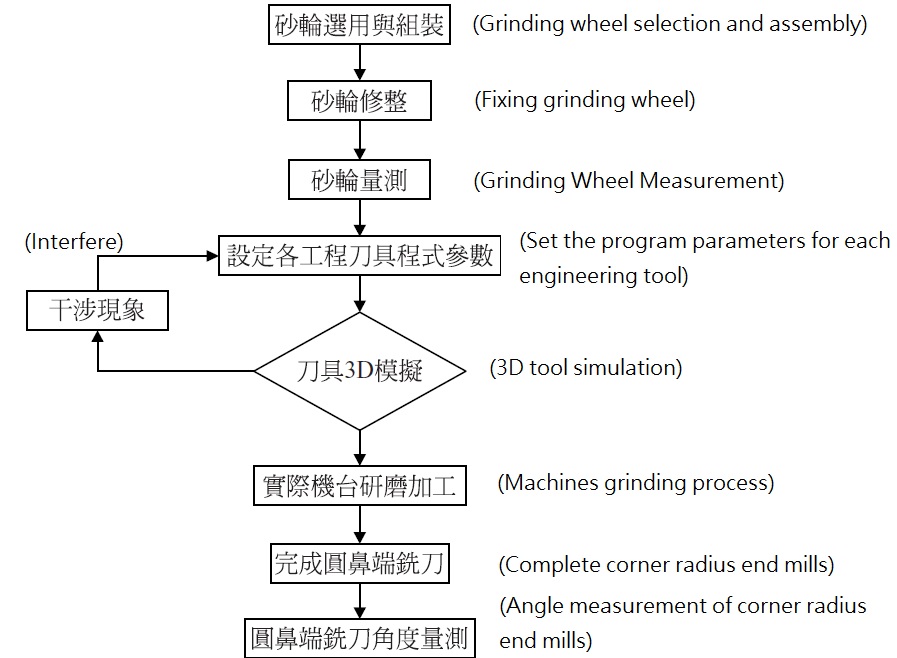

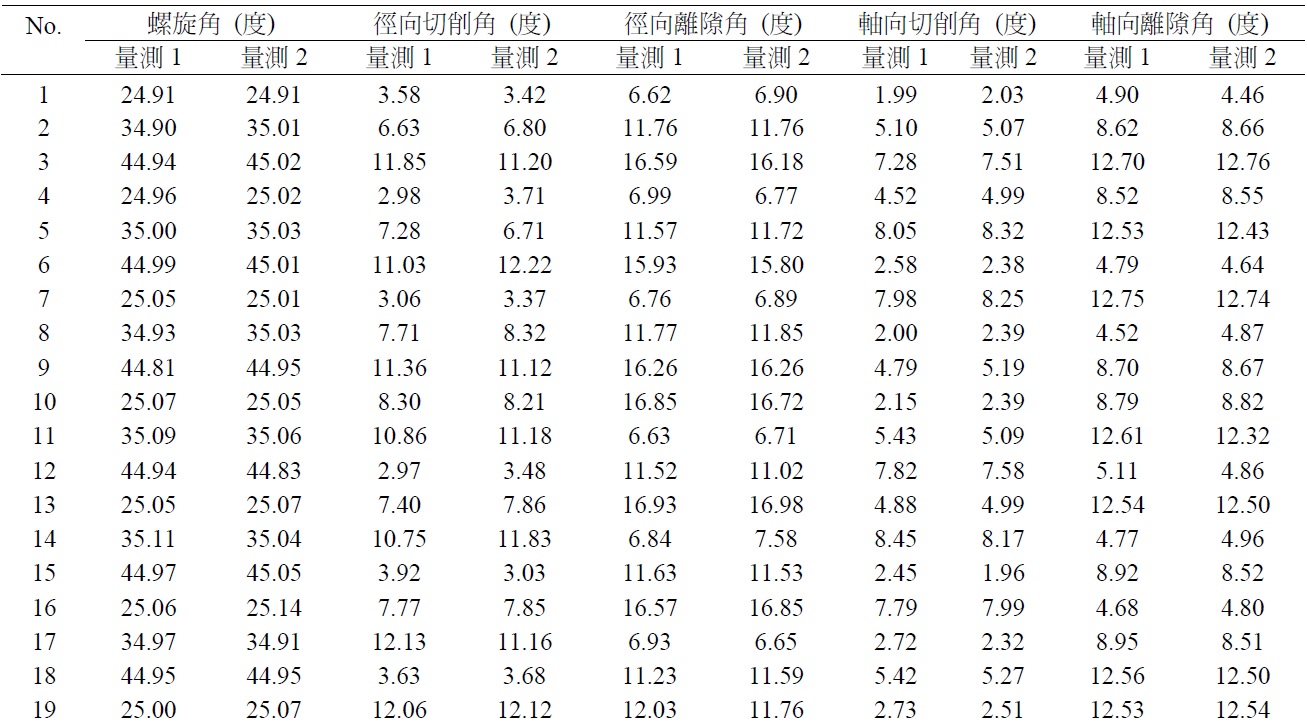

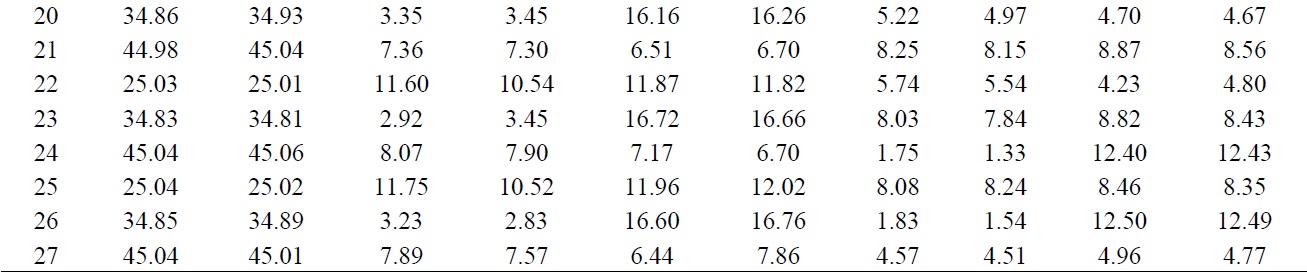

表三 端銑刀幾何角度量測結果

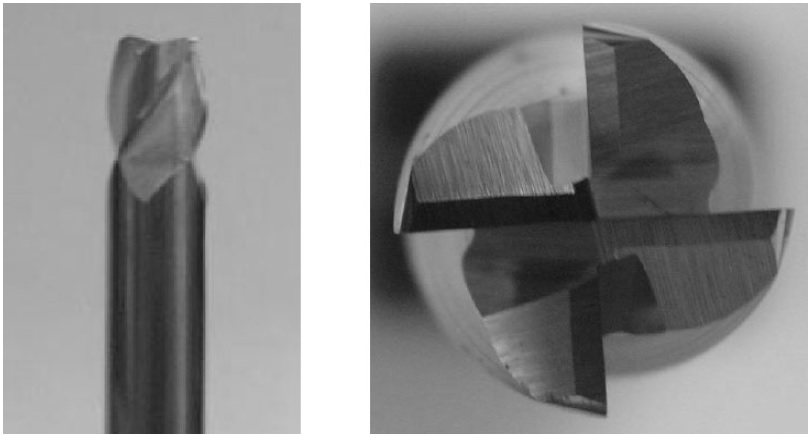

銑刀研磨部分是以直徑8 mm之碳化鎢圓棒為素材,依表二之E~I 行銑刀幾何角度組合,以銑刀研磨軟體搭配TG-5PLUS 五軸工具磨床,研磨出實驗所需要的端銑刀。研磨程序:徑向切削角 (含螺旋角) 軸向切削角 徑向離隙角 (凹離隙) 軸向離隙角。每一種銑刀幾何角度組合研磨二支端銑刀。研磨完成的端銑刀再藉由銑刀角度量測儀器Zoller genius 3進行銑刀幾何角度量測,表三為實驗用端銑刀各個幾何角度量測的結果。圖3 為研磨完成端銑刀照相圖。

五、銑削實驗

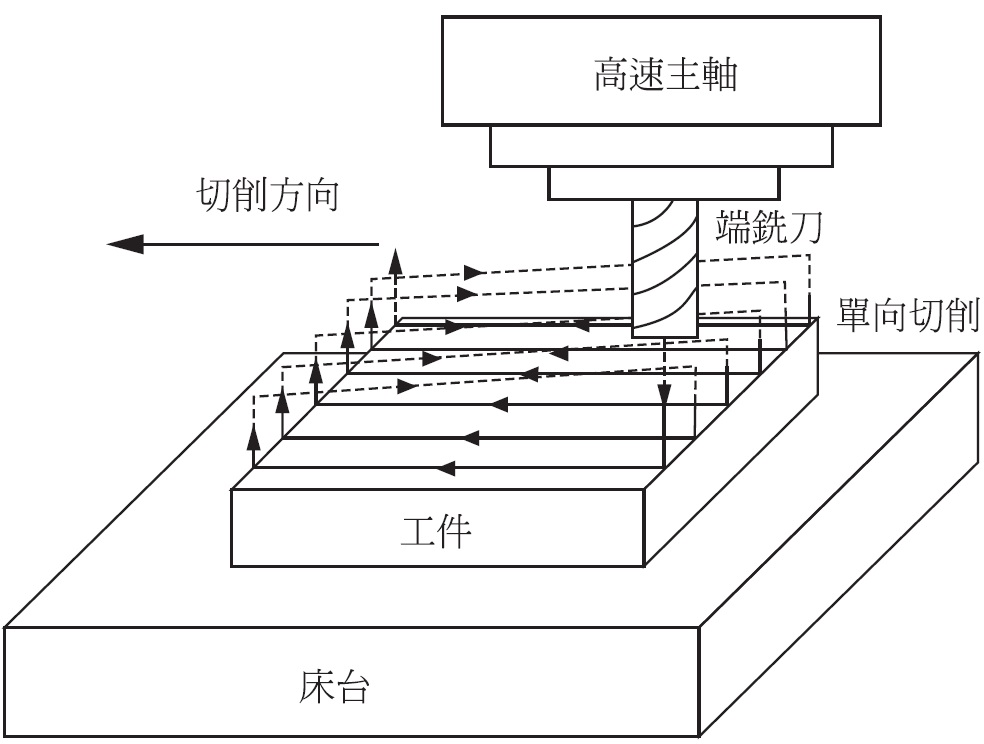

五軸工具磨床將不同銑刀幾何角度之端銑刀研磨完成之後,接著對SKD61模具鋼做高速銑削加工。銑削實驗是在B8 型高速綜合加工機上以噴氣方式進行加工,圖4為高速銑削實驗加工示意圖。

圖3 端銑刀相圖

依表二所示之製程參數組合依序對SKD61 模具鋼進行銑削,實驗若達到以下兩個條件之一時,即連續銑削最大總長度達20 m或刀腹崩潰 (出很長火花) 時,實驗即結束,然後計算切削所需時間,並將銑刀置於放大倍率為100倍的工具顯微鏡 (OLYMPUS STM5-BDZ) 上量取刀腹磨耗量。刀腹磨耗量測點的位置,如圖5所示,A、B、C、D 等4 個點為圓鼻刀端刃的刀腹磨耗量,E、F、G、H 等4個點為圓鼻刀側刃的刀腹磨耗量。本文是取A、B、C、D、E、F、G、H 等8 點磨耗量的平均值除以切削時間所得刀腹磨耗率作為銑刀壽命判斷之依據。每一製程參數組合重覆實驗兩次,實驗結果如表四所示。

圖4 高速銑削實驗加工示意圖

圖5 端銑刀刀腹磨耗量測點示意圖

六、分析與討論

經由銑削實驗得到刀腹磨耗率之品質特性,接下來以田口參數設計進行製程參數最佳化設計,其步驟如下:

(一) 將實驗結果轉換成S/N值。

(二) 將S/N值作各因子水準的平均S/N值回應表。

(三) 藉由S/N值回應表找出製程參數最佳水準組合。

(四) 變異數分析。

(五) 進行確認實驗。

1. S/N 比計算

在田口方法中,將各品質特性轉為S/N 比,利用S/N比找出品質最佳及變異最小的設計。在田口法中將品質特性分為望小特性、望大特性及望目特性三種。銑刀壽命越長,刀腹磨耗率越小,則切削性能越佳,因此,刀腹磨耗率為望小特性。望小特性之S/N比計算式為:

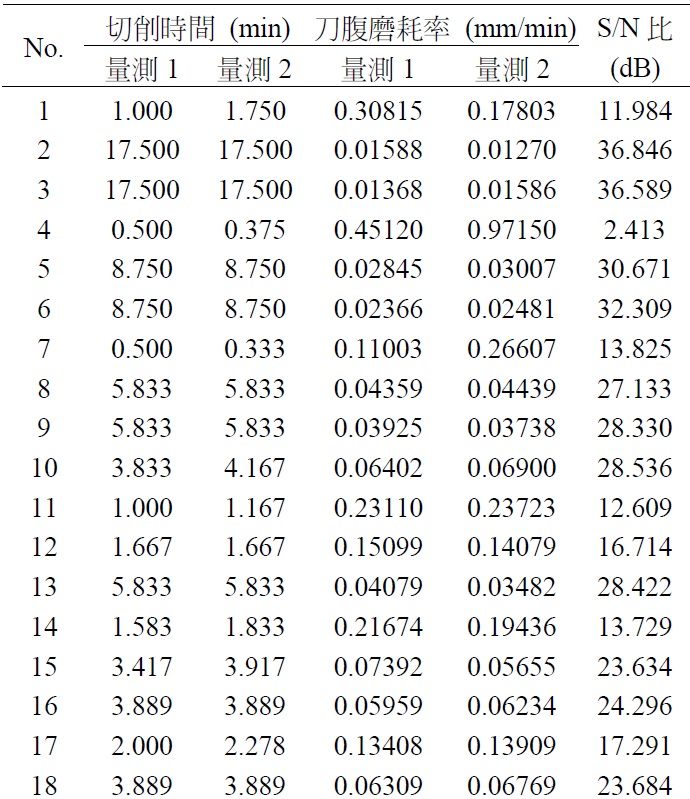

式中,yi為各組在第i 次之實驗值,n 為各組實驗之次數,本文之n 為4。將表四所列實驗結果代入公式 (2) 轉換成S/N 比,結果列於表四最右一行。通常S/N 比愈大,表示品質特性愈佳。

式中,yi為各組在第i 次之實驗值,n 為各組實驗之次數,本文之n 為4。將表四所列實驗結果代入公式 (2) 轉換成S/N 比,結果列於表四最右一行。通常S/N 比愈大,表示品質特性愈佳。

2. 製程參數最佳化水準組合

表四 實驗結果及其相對應的S/N比

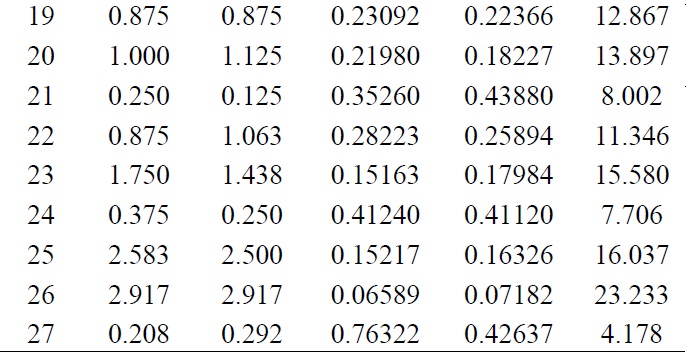

S/N 比回應表主要目的是決定每一個因子的最適水準。根據S/N 比的定義,S/N 比越大代表品質越佳 (損失越小),故要選擇各因子S/N比較大的水準。

由表四刀腹磨耗率之S/N比值,計算每個控制因子的每一水準平均值,結果如表五所示。在望小品質特性中,S/N 比增加時,會同時減少製程變異與平均值,因此要找尋最高之S/N比參數組合即為最佳參數組合,故由表五刀腹磨耗率之S/N 比回應表可知,每一製程參數最佳水準為:主軸轉速取第一水準 (10000 rpm)、每刃進給取第三水準 (0.06 mm/t)、軸向切深取第一水準 (0.6 mm)、徑向切深取第一水準 (0.6 mm)、螺旋角取第二水準 (35°)、徑向切削角取第二水準 (8°)、徑向離隙角取第三水準 (17°)、軸向切削角取第一水準 (2°)、軸向離隙角取第三水準(12°),製程參數最佳水準組合為A1B3C1D1E2F2G3H1I3。由表五可知,在所給定的製程參數值設定範圍內,製程參數對品質特性的影響依序為:徑向離隙角、主軸轉速、螺旋角、徑向切削角、徑向切深、軸向離隙角、軸向切深、軸向切削角、每刃進給。

表五 刀腹磨耗率之S/N比回應表

表六 刀腹磨耗率之S/N比變異數分析

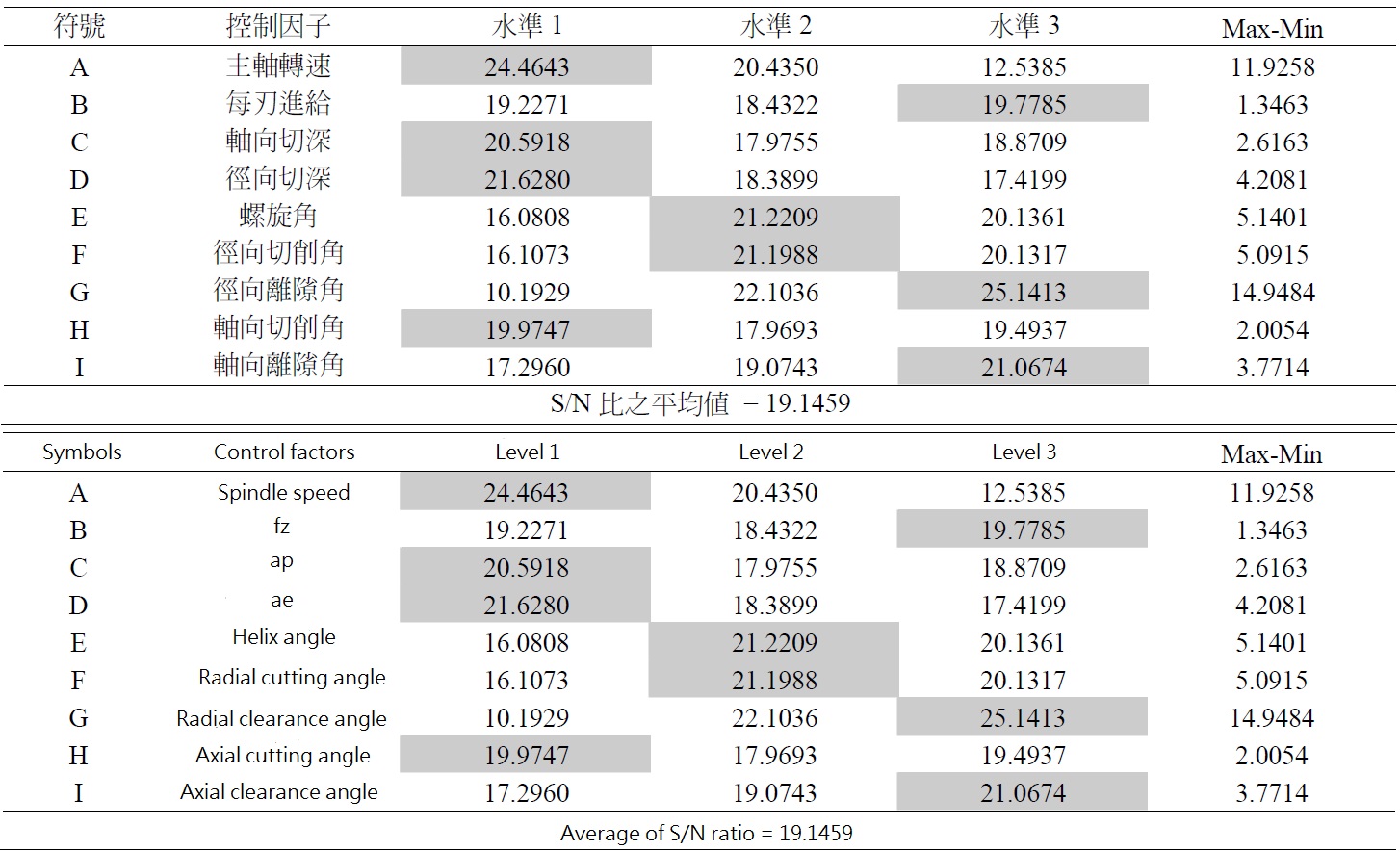

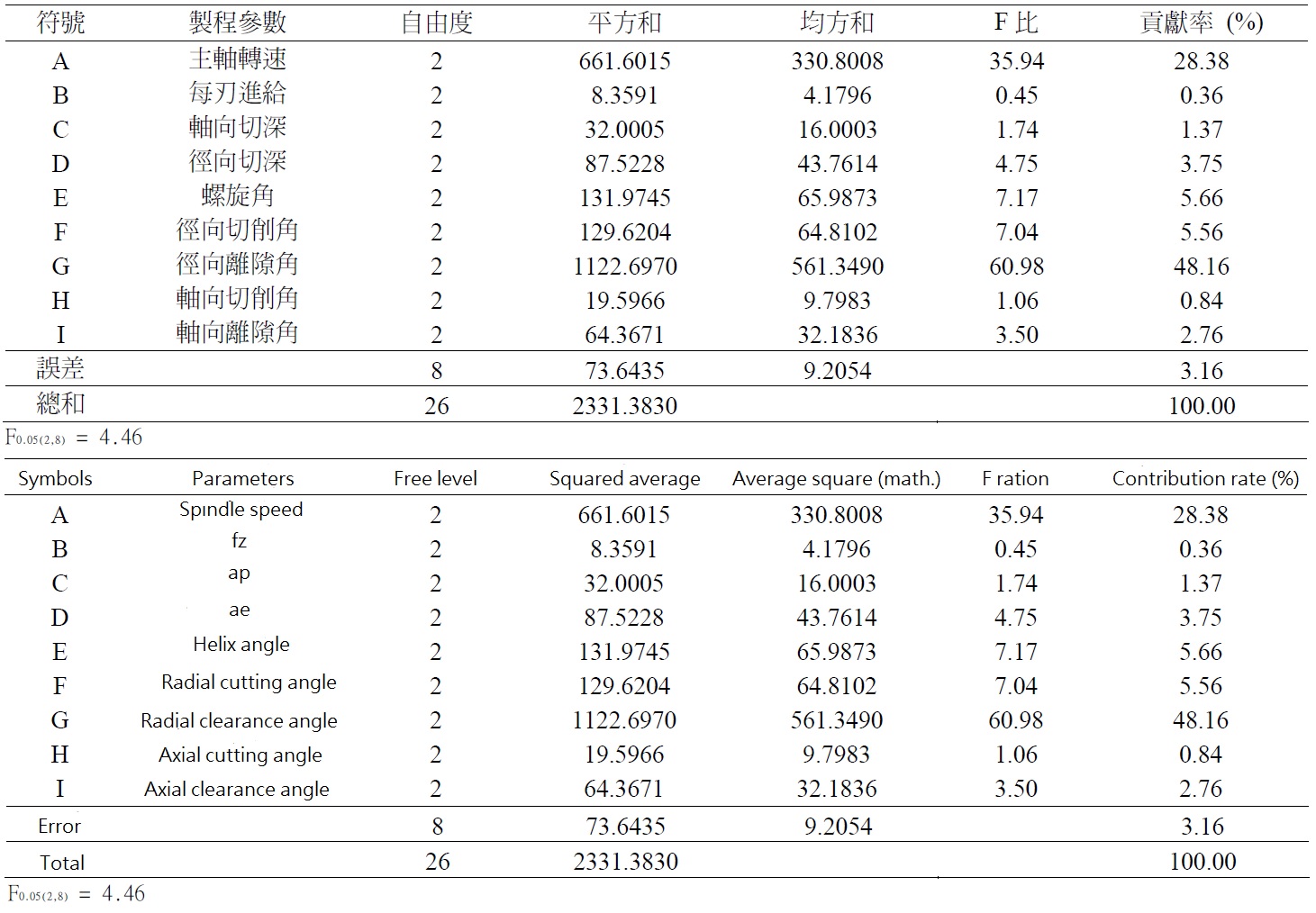

3. 變異數 (ANOVA) 分析

S/N 比回應表雖然可找出影響銑削製程顯著的控制因子,但各因子間通常亦涵蓋著實驗誤差所造成之影響,為追求更精確之資訊,可從事變異數分析。變異數分析可分解出各個控制因子與誤差所造成的變動,可提供各控制因子對工程系統之輸出變異更明確之數據分析。

S/N 比之變異數分析,取決於將每次實驗所得之各個品質特性值轉成適當S/N 比,然後以STATISTICAL 統計軟體對表四刀腹磨耗率之S/N比進行變異數分析,結果如表六所示。由變異數分析可知,影響品質特性之顯著控制因子 (F比 > F0.05(2, 8) = 4.46) 依序為徑向離隙角 (G)、主軸轉速 (A)、螺旋角 (E)、徑向切削角 (F)、徑向切深 (D)。

誤差項的百分比,)error, 可用來評估本實驗是否具備適當性或充分性,因為誤差項 (error) 是關係到控制因子以外的不確定因子或無法控制的因子。根據經驗,若ñerror ≤15%,可認為此實驗並無忽略一些重要因子;若ñerror ≥50%,可推斷有些重要因子被忽略了,故實驗結果將不甚理想。在本研究中, 由刀腹磨耗率之變異數分析表可知,誤差因素所引起的變動,其貢獻率最大僅占3.16%,表示本實驗設計之控制因子的選擇與安排頗為適當與合理,本實驗的結果具有相當程度的可靠性。

S/N 比之變異數分析,取決於將每次實驗所得之各個品質特性值轉成適當S/N 比,然後以STATISTICAL 統計軟體對表四刀腹磨耗率之S/N比進行變異數分析,結果如表六所示。由變異數分析可知,影響品質特性之顯著控制因子 (F比 > F0.05(2, 8) = 4.46) 依序為徑向離隙角 (G)、主軸轉速 (A)、螺旋角 (E)、徑向切削角 (F)、徑向切深 (D)。

誤差項的百分比,)error, 可用來評估本實驗是否具備適當性或充分性,因為誤差項 (error) 是關係到控制因子以外的不確定因子或無法控制的因子。根據經驗,若ñerror ≤15%,可認為此實驗並無忽略一些重要因子;若ñerror ≥50%,可推斷有些重要因子被忽略了,故實驗結果將不甚理想。在本研究中, 由刀腹磨耗率之變異數分析表可知,誤差因素所引起的變動,其貢獻率最大僅占3.16%,表示本實驗設計之控制因子的選擇與安排頗為適當與合理,本實驗的結果具有相當程度的可靠性。

4. 確認實驗

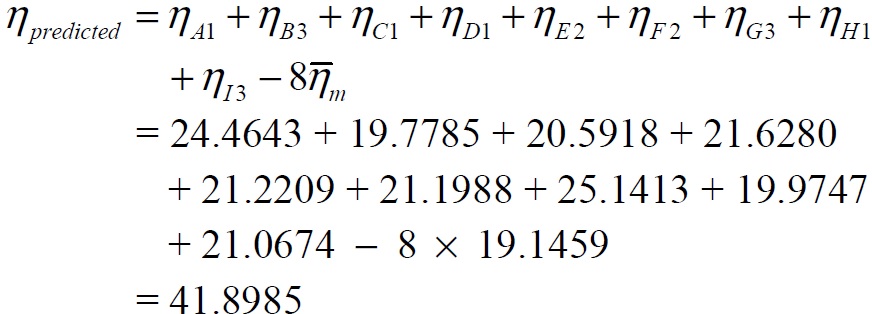

為了確認本文所提出的演算法成功與否,本文應用田口法中加法模式與信賴區間來作驗證。根據表五之S/N比回應表所得到的製程參數最佳水準組合為A1B3C1D1E2F2G3H1I3。首先運用加法模式計算製程參數最佳水準組合的S/N 比。製程參數最佳水準組合之S/N 比預測值

Npredicted 計算如下:

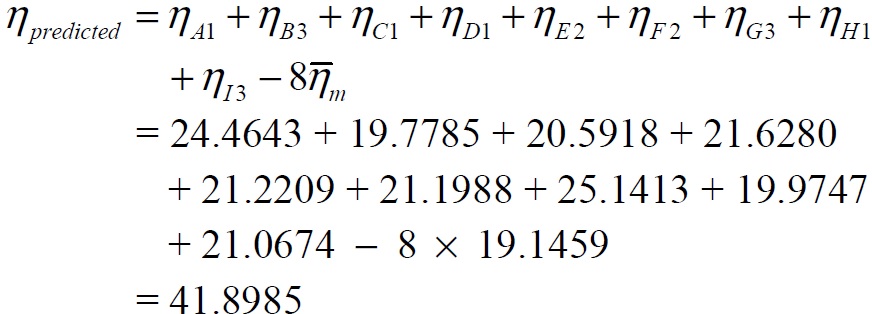

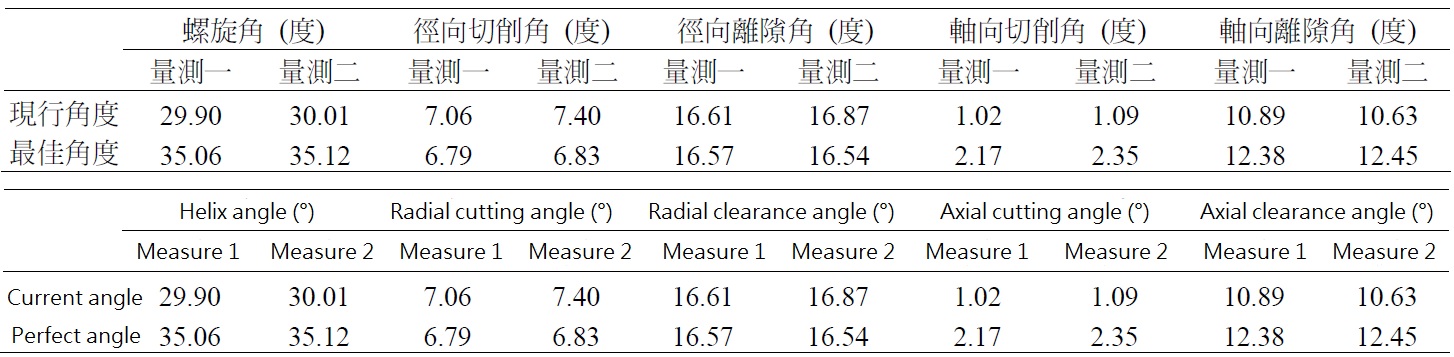

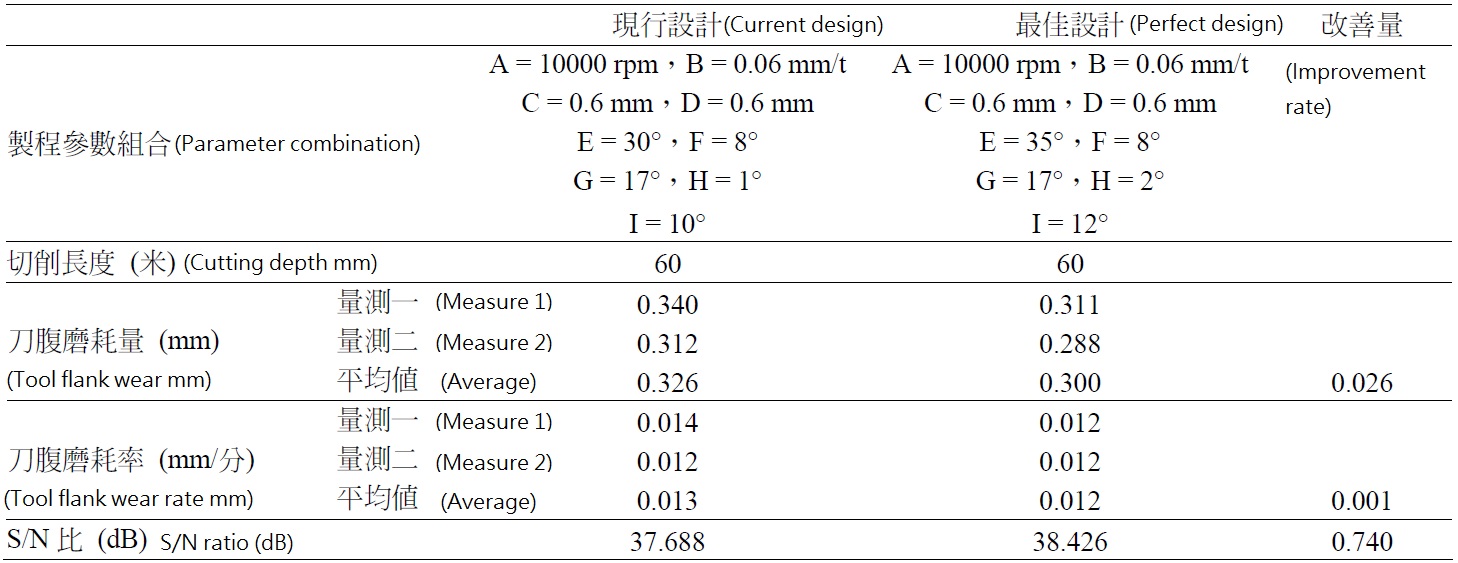

依據WOTEK鎢鋼銑刀廠所生產的端銑刀之幾何角度及本研究所得最佳幾何角度,進行研磨確認實驗所需要的端銑刀,表七為確認實驗用端銑刀幾何角度量測結果。依本研究所得製程參數最佳水準組合進行確認實驗,結果如表八所示。確認實驗顯示,最佳製程參數實驗值之S/N比為38.426 dB,非常接近預測值,此說明「加法模式成立」,並顯示製程參數最佳水準組合之實驗值其再現性良好。

Npredicted 計算如下:

依據WOTEK鎢鋼銑刀廠所生產的端銑刀之幾何角度及本研究所得最佳幾何角度,進行研磨確認實驗所需要的端銑刀,表七為確認實驗用端銑刀幾何角度量測結果。依本研究所得製程參數最佳水準組合進行確認實驗,結果如表八所示。確認實驗顯示,最佳製程參數實驗值之S/N比為38.426 dB,非常接近預測值,此說明「加法模式成立」,並顯示製程參數最佳水準組合之實驗值其再現性良好。

表七 確認實驗用端銑刀幾何角度量測結果

表八 現行製程參數設計與最佳製程參數設計之比較

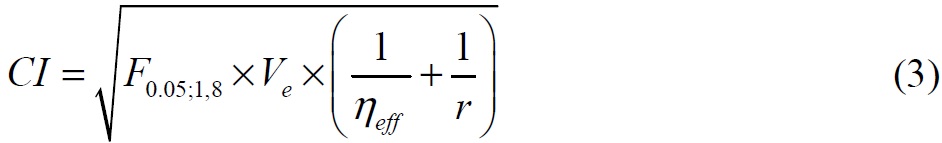

確認實驗之期望平均值的信賴區間 (confident interval, CI) 為Npredicted ± CI ,CI計算如下:

式中

Ve = 誤差變異數

1 Neff ç =

實驗總次數/

顯著因子自由度和+1

r = 確認實驗的重複次數,本文r = 2

本文確認實驗做了兩次,故

在95%的信賴區間為41.8985 ± 7.6778,即49.5763 ≤ Npredicted ≤ 34.2207。

由表八可知確認實驗所得S/N比為38.426 dB,落在上述範圍內,此顯示本文所選擇的顯著因子是適當且正確的,亦即實驗是成功的。

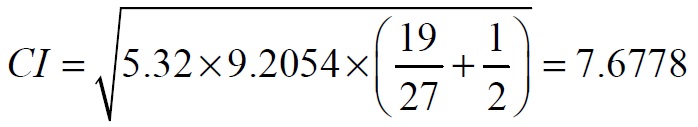

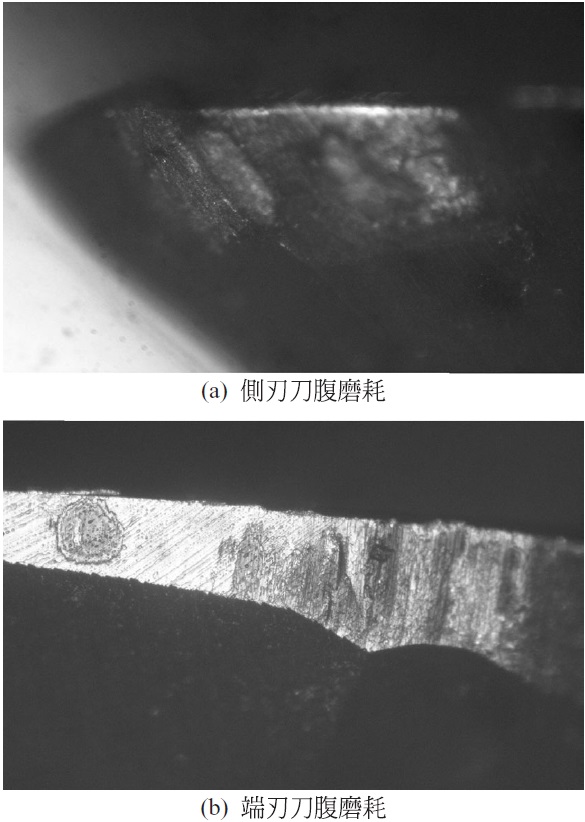

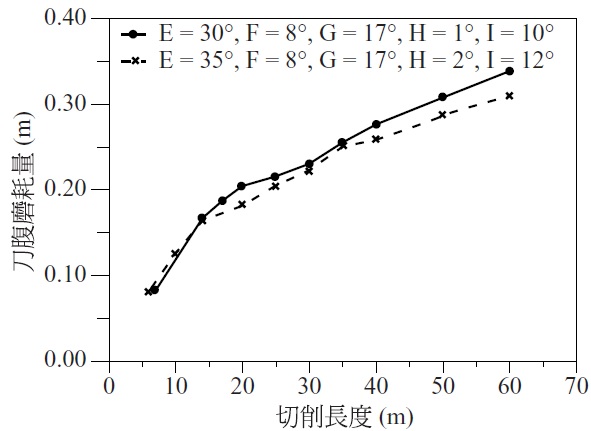

以現行設計之端銑刀在本研究所得切削條件下進行銑削實驗並與最佳製程參數實驗之結果比較,結果列於表八。由表八可知,當銑削長度達60 m 時,刀腹磨耗量由0.326 mm 降低到0.300 mm,S/N 比由37.688 dB 增加到38.426 dB。圖6與圖7為最佳設計製程參數與現行設計製程參數下,當銑削長度達60 m時刀腹磨耗之照相圖。圖8表示在現行設計製程參數與最佳設計製程參數下,切削長度與刀腹磨耗量之關係。圖中實線曲線為現行設計,虛線曲線為最佳設計,由圖8 顯示,虛線曲線大都在實線曲線之下,此顯示在任一時段,最佳設計之端銑刀的刀腹磨耗量小於現行設計端銑刀之刀腹磨耗量,亦即最佳設計之端銑刀將有比較長的銑刀壽命。

七、結論

本研究係探討以銑刀壽命為性能指標,高速銑削SKD61模具鋼用端銑刀製程參數最佳化設計。結論歸納如

下:

1. 由變異數分析可知,徑向離隙角對刀腹磨耗之影響最為顯著,其貢獻度高達48.16%,故銑刀幾何角度設計時,徑向離隙角為一最重要的控制因子。

2. 影響刀腹磨耗之顯著控制因子依序為徑向離隙角、主軸轉速、螺旋角、徑向切削角、徑向切深,其總貢獻度為91.51%。

3. 由確認實驗顯示,刀腹磨耗實驗值之S/N比與預測值之S/N比相當接近,此說明加法模式成立,並顯示製程參數最佳水準組合之實驗其再現性良好,且由確認實驗亦顯示,實驗值之S/N比落在預測值之95%信賴區間內,亦即實驗是成功的。

圖6 最佳製程參數下高速銑削SKD61 模具鋼60 m 側刃與端刃刀腹磨耗照相圖

圖7 現行製程參數下高速銑削SKD61 模具鋼60 m 側刃與端刃刀腹磨耗照相圖

圖8 切削長度與刀腹磨量之關係 (切削條件A = 10000rpm, B = 0.06 mm/t, C = 0.6 mm, D = 0.6 mm)

4. 由田口參數設計所得到的製程參數最佳水準組合為A1B3C1D1E2F2G3H1I3。確認實驗顯示,刀腹磨耗量降低8.8%。

5. 田口參數設計可用於解決端銑刀製程參數最適化設計問題,因此本研究所得結果可提供給銑刀製造廠或銑刀使用者尋求最佳銑刀幾何角度及切削條件之參考。