硬質合金立銑刀在AISI 1045鋼上的量能使用情況分析

2020-05-20

摘要

加工製造工藝對工業發展和經濟增長有很大的影響。為了優化這些工藝,人們對許多重要因素進行了研究。在過去的幾年裡,能量和功率被作為參數來驗證這些過程的效率。對能源消耗狀態的監測可以作為生產過程行為的一個指標。主要的挑戰是將能源使用量轉化為實際的指標,因為在加工過程中,由於機床的動態特性和加工過程中相互影響的相關因素的多樣性,對能源的監測帶來了挑戰。刀具磨損和刀具壽命扮演著重要角色,對成本和效率都有重大影響,尤其是在計算機輔助加工中。雖然經過多年的不斷研究,但直到現在,對刀具磨損狀態的監測仍然是一項複雜的工作。因此,在本研究中,採用,勢能法分析了一種特定類型的硬質合金立銑刀的使用情況。對具有特定物理和化學特徵的刀具進行能量極限估計,因為它可以簡化刀具壽命估計和換刀時機預測。用硬質合金立銑刀在AISI 1045鋼上進行一系列實驗,定期測量刀具的磨損和所需能量,直到刀具壽命結束,以分析切削刀具在達到使用壽命結束前是否能向工件材料傳遞一定的能量。

1. 導言

多年來,切削刀具與工件之間的相互作用一直是機械加工領域的重要研究題材。每一次的刀具磨損都是一個挑戰,從正在進行的加工過程中評估到實時的量化值。目前大多數試圖解決這個問題的方法都不能對所有影響加工過程的各種因素進行最佳比較,如不同的切削刀具材料、切削刀具幾何形狀、工件材料、工件幾何形狀、切削條件和震動等。今天的大多數準則只用於比較的目的,例如根據特定材料在特定切削參數下的預期壽命水平進行排序。儘管這種類型的準則可以作為起始參數,但除非有類似條件下的應用數據,否則不能指望它能對特定應用中的刀具壽命做出準確的估計。本文的目的是分析特定的切削工具在每次達到使用壽命結束時,是否能提供一定的能量,並了解能量交換過程中涉及到哪些參數。進行了一系列的實驗,分析了硬質合金平銑刀在不同切削條件下,達到平均側翼磨損0.3mm的總能量消耗量。

1.1. 文獻審查

分析刀具磨損或能源需求,需要使用多種傳感器。雖然這些傳感器中的每一個都能提供關於所研究的過程的某些信息,但有些傳感器比其他傳感器提供的資訊更多。根據傳感器的結構不同,在實驗中需要考慮周全,比如不能使用潤滑液,或者需要使用特殊的屏蔽層來保護傳感器免受散射材料的影響。在過去的幾年裡,切削力的測量是經常使用的,因為它能清楚地反映切削刀具的狀況。但是,在實際應用中,使用測功機進行刀具監控會變得很複雜,因為測功機是比較昂貴的設備,而且力傳感器的位置需要靠近切削環境,將會需要更多的關注。

大多數製造企業在管理刀具的過程中,通常是以簡單的工藝特點為重點,以刀具的工作時間不調整或更換為特徵,以生產的零件數量、加工距離或刀具路徑長度、加工表面積或線性相對磨損為特徵,來確定刀具壽命。雖然這類參數可以為工藝規劃提供一定的數據,但需要注意的是,這類參數很容易被變化所打亂,比如生產率的提高等。這些標準大多不能得到對切削操作的最佳掌控度、不同切削制度的比較、不同切削刀具材料的評估等。

過去幾年來研究的另一種方法是電力和能源監測。測量功率似乎是一種很好的方法,因為傳感器遠離切削過程的優勢,但仍然可以直接回報工藝行為的資訊。加工過程中的能量消耗是一個需要研究的問題,不僅是對環境的影響,也是加工過程中其他現象的指標。切削速度一直被認為是分析刀具磨損的客觀參數,因為其他已知的參數是根據組織條件而不是技術條件的標準來確定的,如最高生產率、每件零件的最低成本等。但是,當考慮到所有影響磨損的因素,仍然很難找到一個明顯的磨損預測關係。側面磨損是金屬切削中刀具磨損的主要形式,影響表面光潔度、殘餘應力和微觀結構變化的再硬化面層的形式。因此,常以刀具側翼磨損的寬度來表徵刀具壽命。另一個影響二者的參數,即刀具壽命和能源利用率的參數是材料的去除率。材料去除率和能量消耗可以通過熱力學的概念,將材料去除率和能量消耗結合在一起。使用放能的好處是,它允許用同一單位來表示物質和能量的輸入和輸出,通常以焦耳(J)為單位。因此,放能是衡量切削材料的潛力。燃料自然具有較高的放能值;許多其他工作材料,包括金屬、塑料和其他有機物,都可以有同等的放能值。通過能量分析可以對不同的能量形式和不同的工藝結構進行合理的比較。

這個概念對此分析很重要,因為本研究的主要目的是確定無論切削刀具在何種切削條件下,主軸電機是否會將固定的能量傳遞給工件。需要注意的是,由於每台機床都是一個複雜的動態系統,而機床的容量、被測材料的類型、工藝參數的差異性對機床的能耗有很大的影響,這就導致了推導出這種通用模型的不確定性。同時,溫度的變化難以測量,會使刀具產生週期性的膨脹和收縮,導致熱裂紋的形成,從而導致刀具的磨損和崩裂。在各種工業切削條件下,側翼磨損在決定刀具壽命方面起著重要作用。根據ISO3685關於單點刀具壽命測試的標準,建議平均側翼磨損刀具壽命標準為0.3mm。

加工過程中,刀具/工件接口處有很大的摩擦力,這樣一來,塑性變形的實際工作要求是由機床的主軸電機提供的,因此,主軸驅動是一個充分的測量點。銑削過程中,由於切削刀具和工件之間的相互作用而產生的塑性變形,使工件材料成型。由於這種相互作用的結果,能量被轉化,刀具發生磨損。為了達到理想的塑性變形狀態,需要投入一定的能量。銑削過程中的這些能量由主軸電機提供,由切削刀具輸送。由於塑性變形與切削刀具之間存在這種密切的關係,因此,在達到使用壽命結束前,確定具有特定特性的切削刀具是否具有一定的能量,對切削過程中的能量是否能用於切削加工具有重要意義。如果是這樣,這對監控系統的開發、生產成本、工藝規劃等方面都會有極大的好處。

許多描述能源使用情況的研究都依賴於數學或統計模型,因為它們能詳細的描述機床在特定條件下的行為,而不需要考慮所涉及的複雜物理學問題。但是,這也可能是一個缺點,因為數學模型中使用的術語都沒有任何物理意義。刀具磨損是影響加工生產率和零件質量的重要制約因素。現在,主軸功率數據很容易直接從現代機床上採集,可以在生產車間進行這種實時數據處理。

大多數製造企業在管理刀具的過程中,通常是以簡單的工藝特點為重點,以刀具的工作時間不調整或更換為特徵,以生產的零件數量、加工距離或刀具路徑長度、加工表面積或線性相對磨損為特徵,來確定刀具壽命。雖然這類參數可以為工藝規劃提供一定的數據,但需要注意的是,這類參數很容易被變化所打亂,比如生產率的提高等。這些標準大多不能得到對切削操作的最佳掌控度、不同切削制度的比較、不同切削刀具材料的評估等。

過去幾年來研究的另一種方法是電力和能源監測。測量功率似乎是一種很好的方法,因為傳感器遠離切削過程的優勢,但仍然可以直接回報工藝行為的資訊。加工過程中的能量消耗是一個需要研究的問題,不僅是對環境的影響,也是加工過程中其他現象的指標。切削速度一直被認為是分析刀具磨損的客觀參數,因為其他已知的參數是根據組織條件而不是技術條件的標準來確定的,如最高生產率、每件零件的最低成本等。但是,當考慮到所有影響磨損的因素,仍然很難找到一個明顯的磨損預測關係。側面磨損是金屬切削中刀具磨損的主要形式,影響表面光潔度、殘餘應力和微觀結構變化的再硬化面層的形式。因此,常以刀具側翼磨損的寬度來表徵刀具壽命。另一個影響二者的參數,即刀具壽命和能源利用率的參數是材料的去除率。材料去除率和能量消耗可以通過熱力學的概念,將材料去除率和能量消耗結合在一起。使用放能的好處是,它允許用同一單位來表示物質和能量的輸入和輸出,通常以焦耳(J)為單位。因此,放能是衡量切削材料的潛力。燃料自然具有較高的放能值;許多其他工作材料,包括金屬、塑料和其他有機物,都可以有同等的放能值。通過能量分析可以對不同的能量形式和不同的工藝結構進行合理的比較。

這個概念對此分析很重要,因為本研究的主要目的是確定無論切削刀具在何種切削條件下,主軸電機是否會將固定的能量傳遞給工件。需要注意的是,由於每台機床都是一個複雜的動態系統,而機床的容量、被測材料的類型、工藝參數的差異性對機床的能耗有很大的影響,這就導致了推導出這種通用模型的不確定性。同時,溫度的變化難以測量,會使刀具產生週期性的膨脹和收縮,導致熱裂紋的形成,從而導致刀具的磨損和崩裂。在各種工業切削條件下,側翼磨損在決定刀具壽命方面起著重要作用。根據ISO3685關於單點刀具壽命測試的標準,建議平均側翼磨損刀具壽命標準為0.3mm。

加工過程中,刀具/工件接口處有很大的摩擦力,這樣一來,塑性變形的實際工作要求是由機床的主軸電機提供的,因此,主軸驅動是一個充分的測量點。銑削過程中,由於切削刀具和工件之間的相互作用而產生的塑性變形,使工件材料成型。由於這種相互作用的結果,能量被轉化,刀具發生磨損。為了達到理想的塑性變形狀態,需要投入一定的能量。銑削過程中的這些能量由主軸電機提供,由切削刀具輸送。由於塑性變形與切削刀具之間存在這種密切的關係,因此,在達到使用壽命結束前,確定具有特定特性的切削刀具是否具有一定的能量,對切削過程中的能量是否能用於切削加工具有重要意義。如果是這樣,這對監控系統的開發、生產成本、工藝規劃等方面都會有極大的好處。

許多描述能源使用情況的研究都依賴於數學或統計模型,因為它們能詳細的描述機床在特定條件下的行為,而不需要考慮所涉及的複雜物理學問題。但是,這也可能是一個缺點,因為數學模型中使用的術語都沒有任何物理意義。刀具磨損是影響加工生產率和零件質量的重要制約因素。現在,主軸功率數據很容易直接從現代機床上採集,可以在生產車間進行這種實時數據處理。

2. 理論背景

傳統上,刀具磨損分析是通過切削力架構來研究的,因為切削力架構能詳細的闡述刀具的狀況。切削力和功率是通過式1所示的基本物理關係來串連的。

其中P是刀尖的切削功率需求,單位為瓦特或焦耳/秒,F是切削力,單位為牛頓,V是切削速度,單位為米/秒。在旋轉(轉速)系統中,功率是力矩和角速度的乘積。如果已知切削力,則可計算出所需功率,如式2所示。

其中Pc是淨功率需求,單位為kW,ae是切削寬度,單位為mm,ap是切削深度,單位為mm,Vf是進給量,單位為mm/min,Kc是切削力,單位為N /mm²。雖然在大多數以能量和功率為研究重點的研究中,都採用了經驗模型來分析加工行為,但在目前的研究中,考慮的是理論和實驗方面的現象。一般的能源建模指南還沒有,研究界和工業界也沒有一個健全的能源計算方法。具體的能量消耗方法獲得過程力學的驗證,並提供了一種簡單的方法來研究放能架構下的能量行為。然而,具體的能源消耗方法只考慮了材料被移除時的能源消耗。在加工過程中,刀具與工件的嚙合和脫離,總循環時間不用於實際的材料去除。因此,對空切時間進行建模,可以減少對能源需求的過度估計。

2.1. 動力和能量

動力可以定義為每單位時間內所做完的工作,能量可以定義為做工作時的能力。如果其中一個物件為能量E,承續此物件的工作為W,那麼能量就是功率乘以時間,單位是焦耳,它和工作單位是一樣的,因為能量是由正在做的工作來定義的。使用的能量可以通過監測切削功率需求來獲得。對於離散時間信號,可以用方程3估算電能。

其中,E是消耗的電能,單位為kJ,K是一次切削過程中的數據採樣數,Pi是第1次測量的實際功率需求量,單位為Watt,ti是每個採樣點的時間,單位為秒。功率消耗是通過計算功率除以時間,至少用一個完整的循環來衡量。使用功率傳感器,將瞬時電壓乘以瞬時電流,然後在特定的時間段內累積並整合,以提供測量結果。直流電功率的測量比較簡單,只需將電壓乘以電流即可得到以瓦特為單位的結果。對於交流功率的測量,功率因數引入了複雜性,因為功率應乘以功率因數。這種對交流電的測量被稱為 "有功功率 "或 "實際功率"。將電壓乘以電流稱為 "視在功率"。然而,在交流電路中,這些量是連續變化的。正是由於這些變化,對於交流電路來說,功率是由平均功率和功率因數關係決定的,如方程4所示。

其中V是指電壓,單位為伏特,I是指電流,單位為安培,cosϕ是指功率因數,是一個無維數。工業機械在三階段的架構下運行。測量功率時常用的是三相線系統,其中兩台電流互感器測量三條線中任意兩條線的相位電流。同時電能表也應在三條電源線中的兩條電源線之間接上,以測量電壓。在這種配置中,總功率是由傳感器給出的兩個值的代數之和來精確測量的。如果系統時而平衡時而不平衡,這是正常的。如果負載不平衡,即相位電流不同,則總功率值會是正確的,但功率因數可能會出現誤差。功率表具有特殊的3V3A或3P3W接線配置,以確保在任何負載下的三相三線系統中準確測量。

其中,E是消耗的電能,單位為kJ,K是一次切削過程中的數據採樣數,Pi是第1次測量的實際功率需求量,單位為Watt,ti是每個採樣點的時間,單位為秒。功率消耗是通過計算功率除以時間,至少用一個完整的循環來衡量。使用功率傳感器,將瞬時電壓乘以瞬時電流,然後在特定的時間段內累積並整合,以提供測量結果。直流電功率的測量比較簡單,只需將電壓乘以電流即可得到以瓦特為單位的結果。對於交流功率的測量,功率因數引入了複雜性,因為功率應乘以功率因數。這種對交流電的測量被稱為 "有功功率 "或 "實際功率"。將電壓乘以電流稱為 "視在功率"。然而,在交流電路中,這些量是連續變化的。正是由於這些變化,對於交流電路來說,功率是由平均功率和功率因數關係決定的,如方程4所示。

其中V是指電壓,單位為伏特,I是指電流,單位為安培,cosϕ是指功率因數,是一個無維數。工業機械在三階段的架構下運行。測量功率時常用的是三相線系統,其中兩台電流互感器測量三條線中任意兩條線的相位電流。同時電能表也應在三條電源線中的兩條電源線之間接上,以測量電壓。在這種配置中,總功率是由傳感器給出的兩個值的代數之和來精確測量的。如果系統時而平衡時而不平衡,這是正常的。如果負載不平衡,即相位電流不同,則總功率值會是正確的,但功率因數可能會出現誤差。功率表具有特殊的3V3A或3P3W接線配置,以確保在任何負載下的三相三線系統中準確測量。

3. 方法學

3.1. 實驗的設計

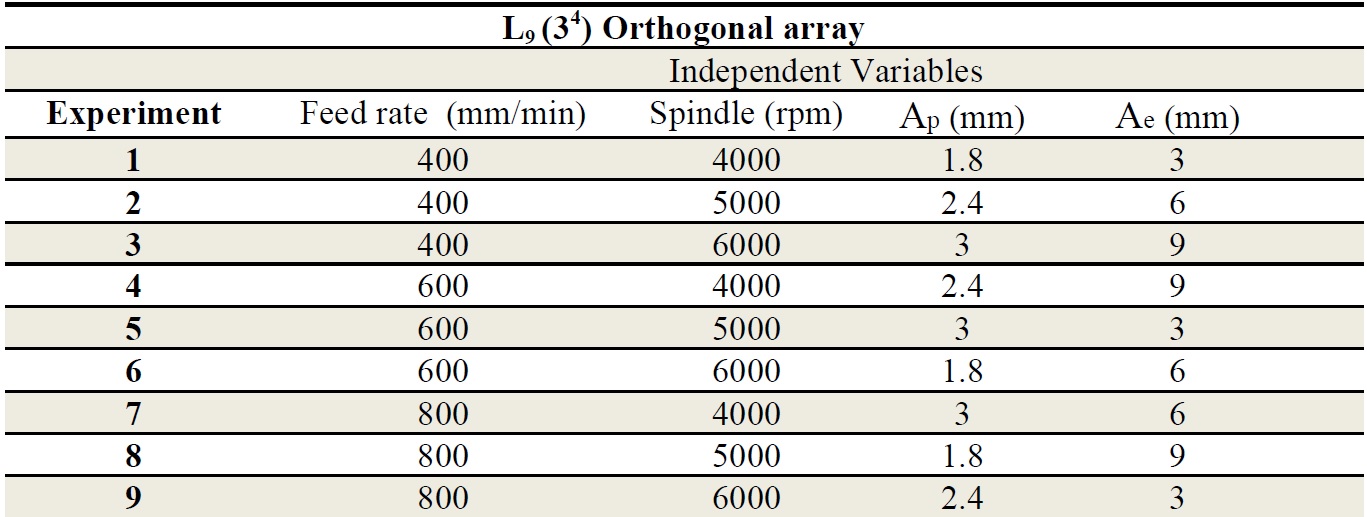

在實驗佈置上,選擇了田口法L9正交陣列。由於加工過程中涉及到的因素眾多,因此採用全因子設計的結果是大量的實驗。為了將實驗的數量減少到實用的程度,我們從所有的可能性中選擇了僅有一小部分的小陣列。雖然這種方法是眾所皆知的,但對於其應用和分析實驗所獲得的結果沒有一般的準則。在目前的研究中,主要是在理論背景和實驗觀察的基礎上進行分析。田口法L9的排列進行最小數的實驗方式,可以提供所有影響性能參數因素的全部資訊。L9正交陣列的優點是可以簡化分析結果,可以在相對較少的重複實驗中獲得大量的主效應資訊,並且可以檢驗模型中是否需要非線性項。雖然L9正交陣列的缺點是它能提供的相互作用的資訊有限;但儘管如此,還是可以做進一步的分析。田口法L9正交陣列如表1所示。

3.2. 獨立變量的選擇

在進行實驗之前,要先確定那些對產出有影響的因素。通過功率測量計算能量,並在加工過程中定期測量刀具磨損。另外,主軸轉速是目前分析中考慮的一個因素。對於給定的材料,在一定的加工條件下,會有一個最佳的切削速度,從中可以計算出主軸轉速(rpm)。

對於AISI 1045,建議切削速度為132米/分鐘,主軸轉速為3500轉/分鐘,以保持刀具在切削過程中的最佳壽命。然而,在本研究中,目標是加快磨損進度以減少實驗時間,因此採用了較高的主軸轉速。切削速度是以一組常數的形式給出的,可以從機械手冊中獲得;但是,根據切削條件的不同,切削速度的調整總是主觀的。進給速度和主軸轉速是由切削速度衍生出來的參數。這兩個參數對整個切削過程有直接的影響。主軸轉速過高,會造成刀具過早磨損、斷裂,並引起刀具震動。進給量過大也有類似的影響。這兩個參數不僅影響刀具的磨損,還影響功率需求,這也是為什麼選擇主軸轉速和進給率作為獨立變量進行分析的原因。另一個與塑性變形過程和分析中的輸出直接相關的變量是材料去除率(MRR),即每分鐘去除的材料量。切削參數越高,MRR就越高。上述變量都與功率需求和刀具磨損有一定的關係。在本分析中,選擇主軸轉速、進給率、切削深度、切削寬度作為獨立變量。

對於AISI 1045,建議切削速度為132米/分鐘,主軸轉速為3500轉/分鐘,以保持刀具在切削過程中的最佳壽命。然而,在本研究中,目標是加快磨損進度以減少實驗時間,因此採用了較高的主軸轉速。切削速度是以一組常數的形式給出的,可以從機械手冊中獲得;但是,根據切削條件的不同,切削速度的調整總是主觀的。進給速度和主軸轉速是由切削速度衍生出來的參數。這兩個參數對整個切削過程有直接的影響。主軸轉速過高,會造成刀具過早磨損、斷裂,並引起刀具震動。進給量過大也有類似的影響。這兩個參數不僅影響刀具的磨損,還影響功率需求,這也是為什麼選擇主軸轉速和進給率作為獨立變量進行分析的原因。另一個與塑性變形過程和分析中的輸出直接相關的變量是材料去除率(MRR),即每分鐘去除的材料量。切削參數越高,MRR就越高。上述變量都與功率需求和刀具磨損有一定的關係。在本分析中,選擇主軸轉速、進給率、切削深度、切削寬度作為獨立變量。

4. 實驗細節

進行實驗的同時,將四個參數分為三個級別;保守、中等和攻擊性三個級別。級別的確定是依照機床的能力和硬質合金刀具製造商的推薦,在此基礎上確定的級別。實驗安排詳見表1。

表1. 使用田口法的L9正交陣列安排的實驗變量

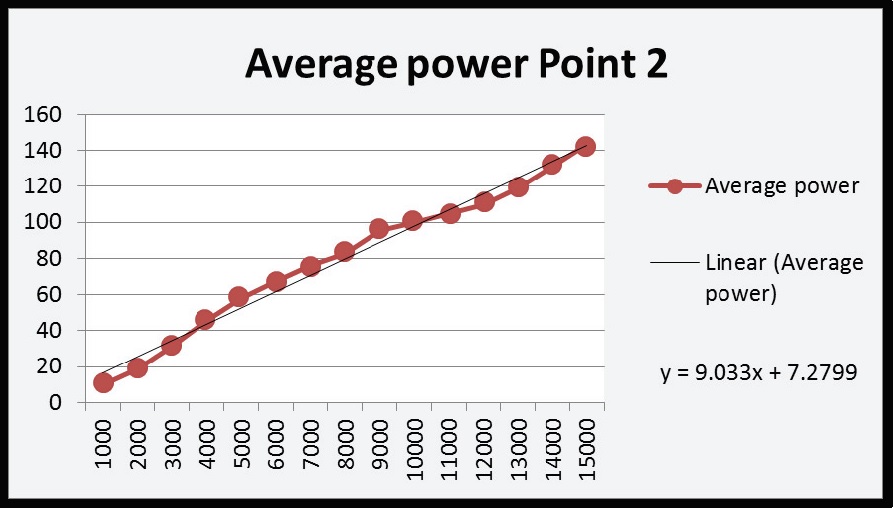

除了連續測量功率作為性能參數值外,還對每個實驗的平均側翼磨損寬度和加工時間進行了平行測量。在100 x 100 x 50 mm的AISI 1045鋼工件上進行端面銑削操作。沿X軸進行了爬銑。採用直徑12mm的未塗層硬質合金刀具,2刃和30º螺旋角。在整個切削過程中使用冷卻液KS-W1,以配合傳統的製造方法。在3P3W接線下,用Yokogawa WT330電能表在三相設置中測量了功率需求。記錄數據的採樣頻率為10Hz。共使用了9種切削工具。在三個不同的點上對每個刀具的磨損進行了測量,得到平均側翼磨損寬度。側面平均磨損量為0.3mm,作為切削刀具使用壽命結束的臨界值。實驗是在三軸Fanuc FV400機床中心上進行的,該機床中心的主軸功率為5.7kW,最大轉速為50000rpm。在空切負荷下進行主軸電機特性分析,分析實驗過程中的空切功率需求。了解空切作業過程中的耗電量是非常有用的,因為它有助於從整體需求中提取出空切功率需求,從而確定工件去除負荷。無切削負荷下的主軸功率需求特性如圖1所示。

圖1.無切削負荷時的主軸功率需求

5. 分析和結果

在第一項分析中,發現了各刀具和切削對位的刀具磨損和功率需求關係。磨損測量是在前半部分和每個完整的刀具路徑結束時進行的。刀具的平均側翼磨損寬度達到0.3mm時,即為磨損。實驗重複進行,直到達到磨損極限。磨損量是用Sometech sv-35視頻顯微鏡系統和100倍放大鏡測量的。磨損測量的一個例子如圖2所示。

%20Cutting%20tool%20flank%20wear%20after%20one%20pass%3B%20(b)%20Cutting%20tool%20flank%20wear%20after%20two%20passes.jpg)

圖2. (a) 一道工序後的切削刀具側面磨損; (b) 兩道工序後的切削刀具側面磨損

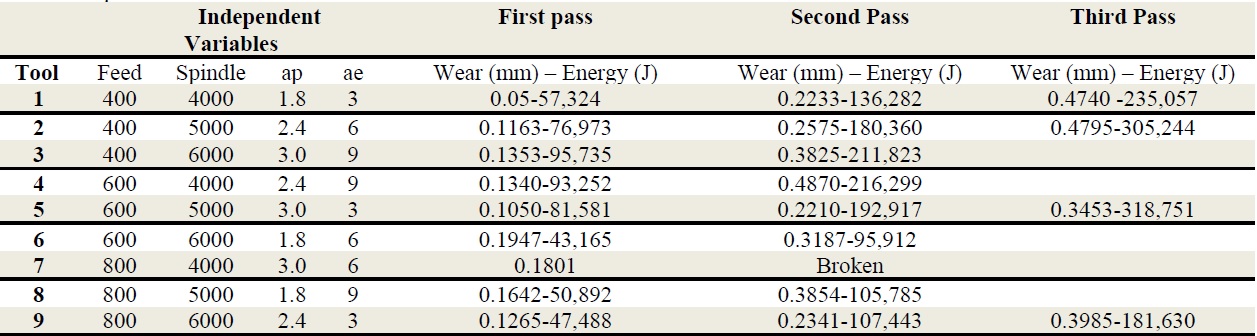

圖3(a)所示為每把刀具的磨損進度與時間的關係。正如預期的那樣,每把刀具在不同的切削時間達到磨損極限,但呈現出相同的趨勢。除刀具7在第一道工序的後半段斷裂外,所有刀具均表現出典型的三個階段的磨損情況(初始磨耗速度快、磨損率均勻、磨損速度加快)。圖3(b)所示的結果表明,隨著時間的推移,瓦特負載的增加與刀具磨損的增加有明顯的關係。在這9種切削工具中都發現了同樣的關係。功率負荷的增加顯然與切削刀具的劣化有關,因為在每個刀路的切削過程中,使用相同的刀具、相同的材料、相同的切削條件下,其他因素保持不變。刀具切削刃的鈍性要求主軸有更大的動力才能完成同樣的工作量。

%20Wear%20vs_%20Time%20relationship%20(b).jpg)

圖3. (a) 磨損與時間的關係; (b) 功率和磨損與時間的關係

在所有9個實驗中,功率需求隨著磨損的增加而呈現出線性遞增的趨勢。雖然這並不意外,但重要的是要明白,由於磨損進展導致的功率行為可以用線性回歸來表示。同時,在所有9個實驗中,磨損進展趨勢都如預期的那樣,呈現出三個明顯的磨損階段。這些結果有助於通過主軸功率分析來理解和可視化刀具磨損估計的可接近性。每種刀具根據所使用的切削條件不同而呈現不同的載荷值。然而,在這些差異之間,動力和磨損保持著不變的趨勢。儘管如此,本研究的目的是為了確定一個能量極限的可能性,在使用相同的切削刀具和工件材料的情況下,在任何切削條件下的刀具磨損的估計都有可能幫助歸納。消耗的切削能量和磨損進階結果如表2所示。

表2:實驗結果

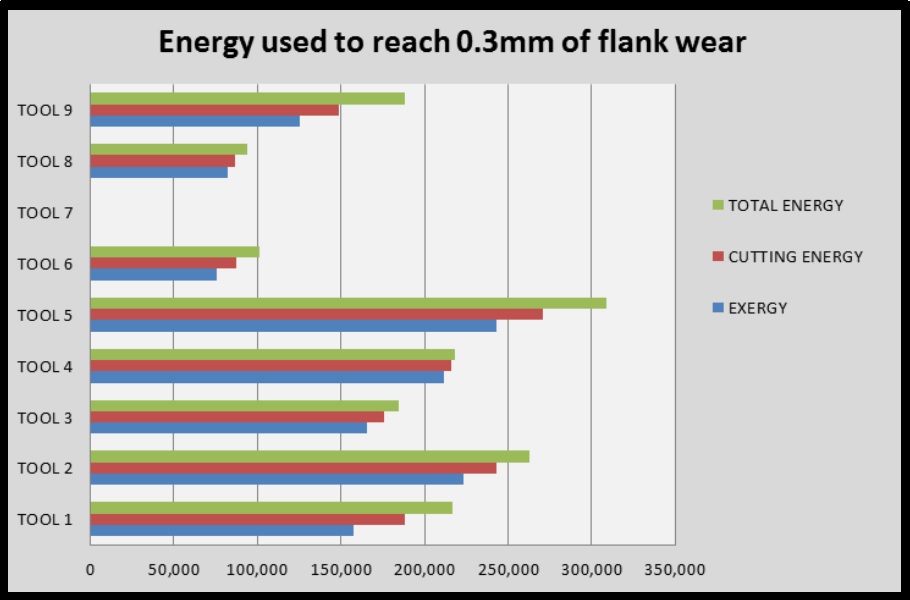

能量分析是在三個不同的前提下進行的。在整個刀路操作過程中所使用的總能量,被認為是空氣時間和切削時間內所使用的能量之和。僅在切削操作過程中,嚴格考慮塑性變形任務所使用的能量。其結果如圖4所示。

圖4. 達到平均側翼磨損0.3mm所消耗的能量

能量是利用公式3對各前提設置在分析時間段內的功率數據的總和進行計算。圖4顯示了加工過程中的能量消耗結果,直到切削刀具達到0.3 mm的平均側翼磨損閾值為止。在每道工序中都進行了兩次磨損評估。由於整個過程中功率測量和切削過程時間可以掌控,且在整個過程中,功率數據記錄暫停,不影響信息的記憶,因此,在整個過程中,功率測量和切削過程時間是可掌控的,而且是可知的。從圖4可以看出,大部分刀具在消耗了大約15萬焦耳或41.66 Wh的能量後,達到了加速磨損階段,但並不是所有刀具都表現出這種行為。為了確定實驗結果之間是否存在顯著的關係,使用Minitab 16進行了簡單的單向泊松(Poisson)分析。而第一個前提,即考慮切削過程中使用的總能量和非切削時間,均值分析顯示,只有刀具1、3、4和9的能量/磨損關係是可以接受的;這表明無論切削條件如何,只有這些刀具達到壽命閾值時,消耗的能量都是相似的。對於第二個前提,即只考慮切削操作過程中使用的能量,手段分析顯示,實驗結果之間的關係推論更少,只顯示出刀具1、3和9的能量/磨損關係。在最後一個前提下,分析的重點只放在執行塑性變形所需的能量上,得到了與前一個前提類似的結果。本實驗採用不同的切削條件,重點研究不同的加工時間和不同的金屬去除率,目的是確定此相關資訊。眾所皆知,能量高度依賴於MRR和加工時間;而這兩者之間的關係非常密切。保持MRR和加工時間,將會導致加工過程中各因素之間的關係受限,對於宏觀的見解並無益處。實驗結果表明,不能將主軸電機傳遞的能量與切削刀具的磨損進度串聯起來。然而,實驗表明,可以得到主軸功率和刀具磨損率之間的明顯關係。如果目標是生成一個檢測或估計刀具磨損的平台,那麼最有效、最直接、最經濟的方法就是測量切削操作過程中的主軸負荷。即使要建立這樣一個平台,需要大量的數據,但獲取和分析也很容易。

6. 結論

在三種不同的前提下,對能量結果進行了分析;只使用嚴格意義上的材料去除操作所涉及的能量,使用切削過程和主軸轉速所涉及的能量,以及使用切削和非切削操作所涉及的總能量。在這三個前提下,實驗結果未能證明同一切削刀具在不同切削條件下,在達到其刀具磨損極限前,能提供恆定的能量。雖然有些刀具在消耗相同能量的同時達到了磨損極限,但實驗結果還不足以保證有一個特定的能量極限,可以適用於更大範圍的切削條件,因此,實驗結果並不具有定論。儘管如此,結果表明,主軸功率和刀具磨損程度有著相同的趨勢,只是隨著切削條件的不同而有不同程度的變化。這一結果對刀具磨損監測極為重要,因為收集到的功率趨勢可以被記錄、分析並作為訓練模型的輸入,可以真實地表明何時更換刀具是合適的。能量表現出高度動態行為,可能是由於主軸電機在不同切削條件和切削刀具溫度下的功率損失,在本分析中沒有考慮到這些因素。實驗表明,主軸電機功率需求是分析刀具磨損的可靠來源。主軸電機功率需求似乎是估算刀具磨損的一個非常直接的選擇,因為唯一的障礙是要建立一個可靠的模型和需要收集的數據量。研究結果表明,刀具劣化產生的功率需求具有遞增的線性趨勢。這種遞增趨勢根據特定的切削條件呈現出特定的增長速度。