超精密加工技術平台與光學元件製造用模具之開發

2020-04-07

一、摘要

由於超精密加工技術不斷的提昇,使得如手機相機、數位相機、LCD 投影機、CD/DVD 讀寫頭、雷射印表機等光電消費性產品隨之增加,也帶動了精密光學元件產業的蓬勃發展。在精密光學元件中,以塑膠鏡片為數最多(約佔 50%以上) ,且為滿足光電市場的需 求,目前以精密射出成型與低溫複製技術普遍為光電產業所引用。近年來,因應 3G時代的來臨,塑膠鏡片尺寸與精度要求愈來愈精密,以符合光學成像品質要求。

在精密塑膠鏡片製程中,為達到高精度(0.1 um PV)的要求,從本計畫(子計畫一)元件的光學設計與光機模擬、模仁的超精密加工與切削補正、子計畫二之精密射出成型與低溫複製、子計畫三之模具設計與加工成型誤差分析、子計畫四之低溫複製成型與表面改質及本計畫之光學品質量測等都是不可或缺的技術,本計畫分三年針對球面、非球面、透鏡陣列及折/繞射混合等光學元件,以現有手機相機鏡頭、液晶投影機之光源均勻器、PDMS 隱形眼鏡或變焦軟透鏡為技術開發目標,並以 Code-V、OLSO等套裝軟體進行系統/元件之光學設計與光機模擬,依光學設計值以製作射出成型與低溫複製用模仁。

另配合子計畫三,進行超精密加工與切削補正工作,再交由子計畫二及子計畫四,實際進行光學元件之精密射出成型與低溫複製,最後依本計畫之光學品質量測與子計畫四表面改質技術修正最後之光學設計,以期建立一個高精度且多功能超精密加工平台。本計畫所建立光學設計模擬與超精密加工平台等技術,除可創造次世代之高精度塑膠光學元件外,相關技術亦可進行光電產業技術轉移,可為國內光電產業帶來數倍的產值。

二、計畫緣由與目的

隨著超精密加工技術的改進以及新模仁與鏡片材料的成功開發,近年來的精密塑膠鏡片市場佔有率快速成長,其因光學設計與模具的製作技術已克服原先光學性質上的不足,而以良好的加工性及品質與玻璃鏡片在市場上相抗衡。由於塑膠材料質輕並易於加工,故應用範圍極廣,如眼鏡、隱形眼鏡、數位相機、雷射印表機及光碟機的讀取頭(Pick-up head)等。但塑膠鏡片設計製作與一般玻璃鏡片有很大的不同,在高精密塑膠鏡片成型過 成中,因其具有高精度的要求、肉厚不均及收縮和翹曲等困難度,故相較於一般塑膠加 工產品,其價值遠超過其他消費性產品。

高精密塑膠光學元件係多項電子、通訊、光電顯示產品的關鍵零組件,是一種高附加價值的產品,由於其品質要求、技術門檻頗高,因此目前的製程技術仍多數掌握在日 本及歐美等國,本計畫的研究與開發,將可建立一套國內自有之精密塑膠光學元件製造 模組的技術,可使用在射出成型與低溫複製產品中,且可改善傳統塑膠射出成型元件具有明顯殘留應力及變形的缺點,使得塑膠光學元件可以應用在高畫素之數位相機與手機 相機上,以提升國內光電產業製造技術及以跨足3G產品。「超精密加工技術平台與光學 元件製造用模具之開發」計畫主要目的是要建立塑膠高精密成型技術所需之光學系統與 4 元件設計模擬、模具/模仁之單點鑽石切削(SPDT)超精密加工技術平台,以及製程相關之 光學檢測技術,以提供國內光電產業之球面、非球面、繞射/折射式及透鏡陣列(Lens array) 等塑膠光學軟/硬元件製造應用,並導引國內企業投資往高精度(0.1um)塑膠光學元件與相 關精密模具產業,以期可創造新一代之百億產值產業。

三、研究方法

本計畫所使用之「自補償模仁補正技術」主要是依據光學系統之波前誤差來進行光 學模仁補償加工參數的優化設計。首先是將干涉儀量測的系統波前誤差之數據資料,利用光學軟體(OpTaLiX、ZEMAX等)將波前誤差值以Zernike函數表示式輸入軟體設計資料 庫中,原始鏡組的設計值經過波前誤差後在成像面部份可得到與干涉儀量測出來的波前 誤差值幾乎一樣的數值,再經過光學軟體優化後即可獲得光學模仁形狀修正值。此模仁 修正法可一次到位,且不需要進行光學材料之射出成形或模造成形之收縮、翹曲及轉印等修正。

對高精密度(P-to-V 值小於 0.1um)的光學鏡片而言,其模仁形狀精度與表面粗糙度的要求相當嚴謹,一般製作的方式主要是使用鑽石車削或研磨,加工後的模仁可使用如 UA3P 等輪廓儀或 ZYGO 干涉儀量測,以準確的掌握模仁形狀精度。但在模仁加工誤差估算時,目前多以近似法求得,但由於射出或模造製程中存在有收縮、翹曲、變形及內部應力等瑕疵,近似值的求法並無法完美解決鏡片補償的問題,而自補償光學模仁形狀 補正技術是使用干涉儀進行波前誤差量測,以取得光學系統成像誤差來進行模仁補償加工參數的演算,經光學軟體二次優化後之鏡片形狀數據即為模仁加工補償修正依據,只要保持兩次加工製程相同,並不需要考慮加工路徑補正與鏡片成形瑕疵等問題。

目前工業用光學鏡片若以使用材料及其製造方法可區分為傳統之人工研磨玻璃鏡 片、模造玻璃鏡片及塑膠射出成形鏡片等三大類。傳統鏡片的人工生產方式以一連串的 輪磨、研磨及拋光等程序製作,不僅加工過程緩慢且涉及較複雜之人工技術,尤其是非 球面鏡片製作更不易達成。因此模造玻璃及射出成形便成為生產非球面鏡片量產的重要 技術,兩者的共同點皆是利用模仁及模具以壓模或射出而形成透鏡,其所製造之鏡片不僅品質優良,而且可降低生產時間及加工成本。

2004年,Yasuhiro [1]等人利用波前誤差量測的方式,設計一款DVD/CD共存的藍光高畫質讀寫頭,採用780 nm/CD and 660 nm/DVD兩種波長,整組讀取鏡頭為兩片鏡片,第一片的鏡片為塑膠製鏡片,第二片鏡片為玻璃鏡片,CD與DVD讀取時是由兩種不同波長的光讀取,因此第一與第二階的光是分別被用來讀取DVD與CD上的資料,兩種波長的 光可用兩片鏡片就可以讀取兩種不同規格系統的光碟資料,依據波前誤差作為分析光學 路徑的方式可解決兩種不同波長共存在同一套光學鏡片中。

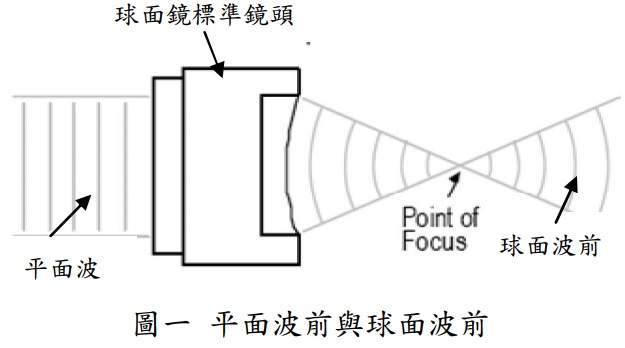

光波在空間中傳播時,其具有行進的電磁波動現象,而垂直其行進方向之連續性相同相位的表面即是波前(wavefront),如圖一所示。波前是光學檢測上最重要的一個品質參數,一般光學元件及系統之品質通常皆以波前來當作量測依據。波前精度關係著光學元件品質及系統成像的良窳,不論是濾光片、CD / DVD 光學讀寫頭或者是數位相機等,波前精度量測是最直接的方式。由於光學系統最佳成像的波前為球面波前,故離球面波前 5 的誤差即為光學系統的波前誤差,一般可由澤尼克(Zernike)冪級數或賽德(Seidal)函數表示之。另外在光學元件的量測上,通常是量測平面波前(plano wavefront)為主,例如濾光 片、空間濾波片及視窗鏡片等,一般要求光束在穿過光學元件後,其波前改變量在 1-2 條干涉條紋誤差之內。

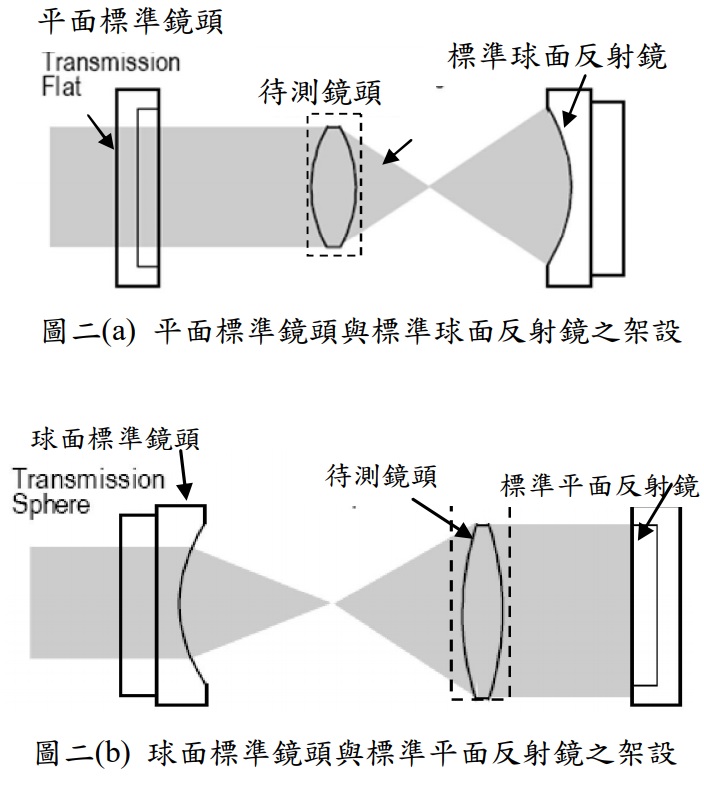

由於光學系統波前誤差容許值非常小,故波前誤差的量測幾乎都使用干涉儀做檢測。如圖二所示,對於一般光學鏡頭可使用兩種架設,在圖二(a)中,使用平面標準鏡頭(optical plate)與標準球面反射鏡,當平面波前通過光學鏡頭後,變成近似球面波前,再由標準球面反射鏡反射,並尋原光路回到干涉儀內與平面波前相互干涉,即可測得波前誤差 (wavefront error)。值得注意的是此測得的波前誤差為實際值的兩倍,因位光束通過光學鏡頭去回程共兩次。在圖二(b)中,則是改用球面標準鏡頭(transmission sphere)與標準平面 反射鏡,其量測結果同(a)假設。商用的光學鏡頭,如數位相機、投影機用之鏡頭,一般 波前誤差的要求在l/4(l=632.8nm)以下,方可使影像清晰度符合基本成像所須。

在國際ISO 10110-14的光學標準中,將波前誤差的表示式如同ISO 10110-5元件表面精度一樣分成波形誤差(P-to-V)與波形粗糙度(RMS)兩種表示式,一般商業光學鏡頭之波前 精度約在l/4波形誤差與l/20波形粗糙度以上。相關量測標示可參閱ISO 10110光學標準。

四、研究結果與討論

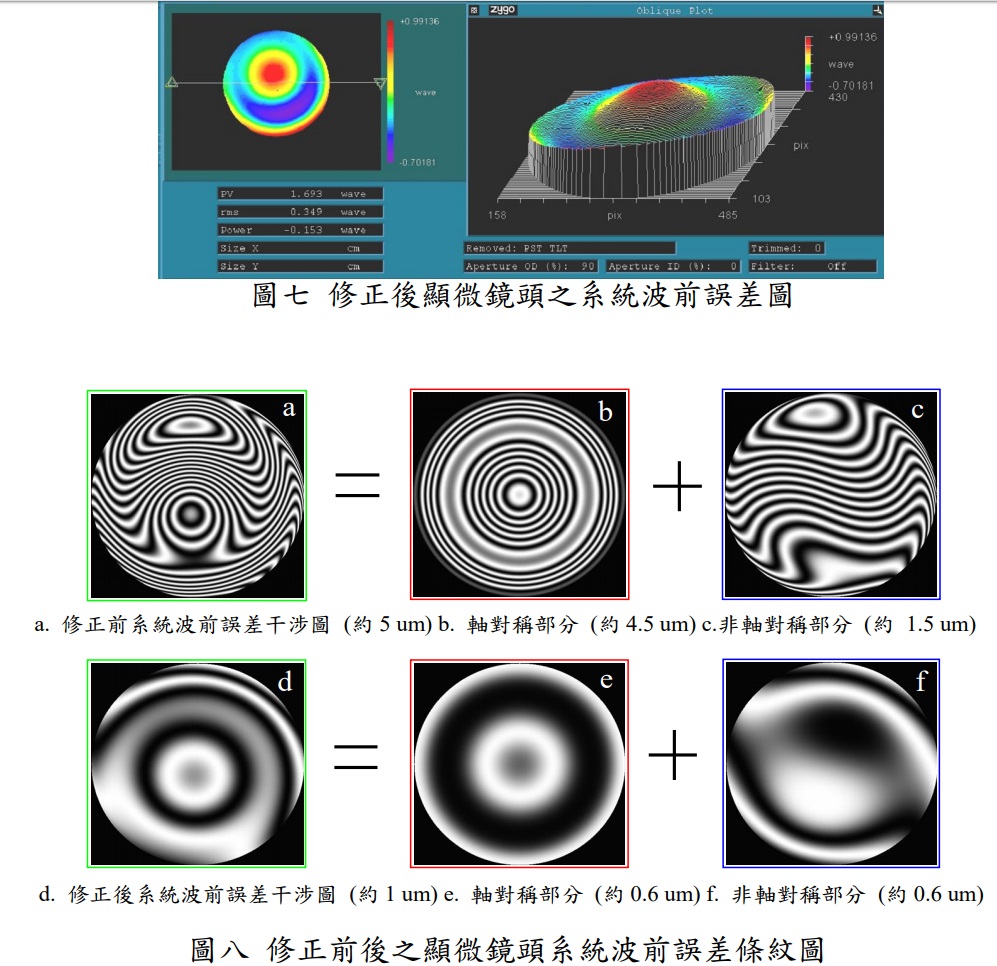

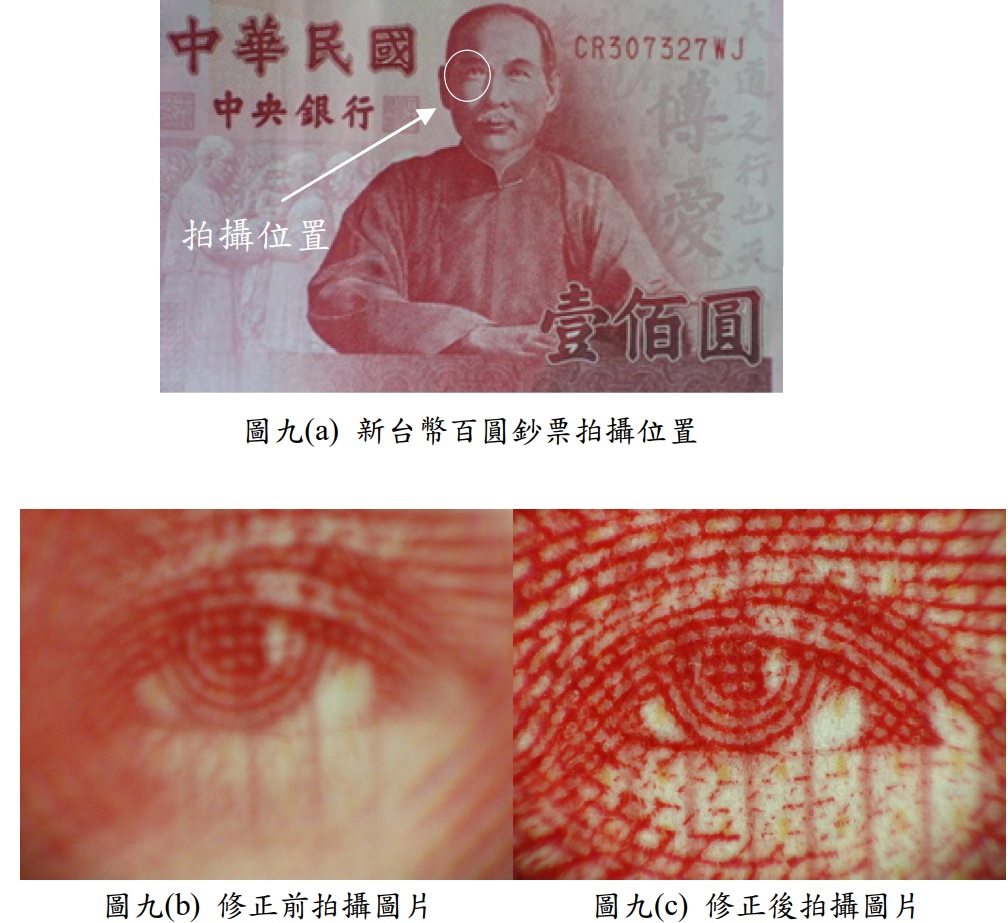

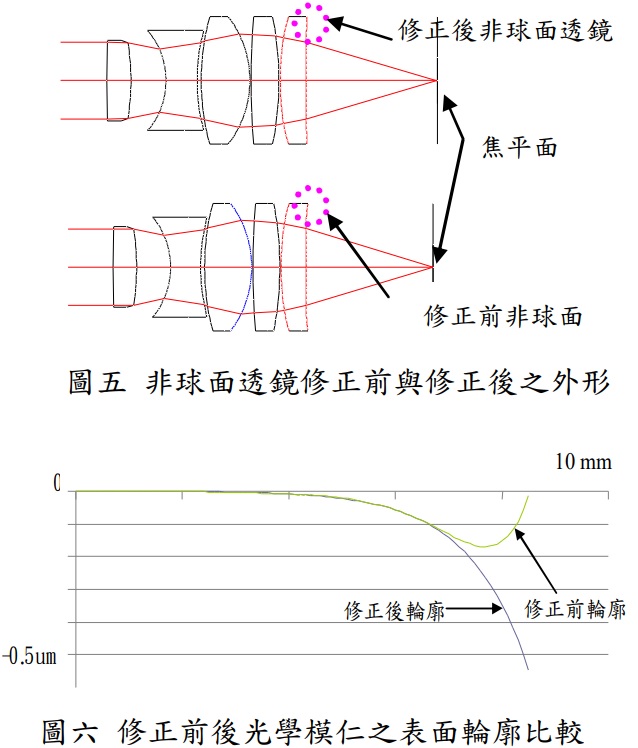

自補償光學模仁形狀補正方法以一個150X之顯微鏡頭為目標光學系統 (如圖三),於光學系統最前方使用一顆PMMA非球面塑膠透鏡當成系統波前誤差量測之標的鏡片。將原設計顯微物鏡之PMMA非球面鏡以射出成形機製得(如圖四),並組裝於系統內,以Fizeau 干涉儀量測其系統之波前誤差,再將前誤差輸入光學軟體中,並二次執行優化取得PMMA 非球面修正外形(如圖五)。將優化前後的外形設計值比較,模仁於外部形狀修正值為 0.56um,如圖六所示。以補正後模仁製作出來的非球面透鏡組裝於顯微鏡頭內,使用干涉儀可量得波前誤差約為1.0um(1.65倍波長),如圖七所示。若將標的透鏡修正前後的顯 微鏡頭之波前誤差相較(如圖八),可得波前誤差由5um降至1um。圖九為模仁形狀補正前後實地拍攝圖片,所拍攝圖片為新台幣百圓鈔票正人像之右眼,如圖九(a)所示。裝配原設計之顯微物鏡之PMMA非球面鏡所拍攝圖片,如圖九(b),因射出成形鏡片之翹曲、收縮與鏡頭其他製作誤差及組裝誤差所影響,呈現模糊現象,無法取得清晰影像。經自補償之模仁形狀補正技術進行PMMA非球面鏡之模仁外形一次補正後,拍攝所得影像,如 圖九(c),可將鈔票油墨細節清楚呈現,顯示自補償之模仁形狀補正已有效消除射出成形鏡片製作誤差與鏡頭其他誤差。

五、結論與建議

自補償之模仁形狀補正技術主要是以量得之系統波前誤差反向輸入光學設計軟體中,進行標的元件外形的二次優化,由於所修正的外形已計入系統成像誤差,故自補償補正技術可一次修正模仁外形到位。由於在兩次透鏡成形與鏡頭系統組裝的程序相同,所有的成形與組裝誤差將會相互抵消,修正後透鏡外形直接貢獻系統波前誤差的調整, 故此種補正技術可稱為「自補償之光學模仁形狀補正技術」。未來亦可使用多視角 (Multi-field-of-view, MFOV)的波前誤差補償,可使模仁外形補正涵蓋因組裝誤差而產生之系統像差。