鎳基(Inconel)718的低溫銑削中的殘餘應力和切削力

2020-05-18

摘要

由於Inconel 718合金在高溫下具有優異的機械性能和耐腐蝕性,因此在航空航天和核能工業中具有多種應用。這種材料的微觀結構在加工過程中會迅速硬化,其低熱傳導率導致切削區溫度較高。隨著溫度的升高,切削刀具的磨損加快,從而影響了加工件的最終質量。這些因素使Inconel 718成為難以切削的材料,並在加工過程中由於熱負荷和機械負荷產生殘餘應力。切削液的目的是為了冷卻和潤滑加工過程,以及清除切削區的切屑。液氮(LN2)是為了滿足低溫加工中殘餘應力分析的研究空白。本研究通過實驗分析了Inconel 718端銑對加工工件殘餘應力的產生、切削力、刀具磨損和表面完整性的影響。結果與之前的研究進行了比較,得出的結論是:流體不影響切削力水平,使用LN2的結果是沿切削長度增加。與淹沒法相比,低溫法的殘餘應力水平較低,工件表面粗糙度也得到了改善,但淹沒法對壓縮殘餘應力有一定的貢獻,這可能有利於加工零件的使用壽命。

1. 導言

Inconel 718是一種耐熱鎳超級合金,在高溫下具有優異的機械強度和高耐腐蝕性。由於其優良的性能:高溫下的抗蠕變和抗疲勞性能、良好的耐腐蝕性和良好的可焊性,被應用於高溫燃燒區和葉片以及燃氣輪機發動機熱段的所有部件。Inconel 718在低溫下具有良好的延展性,為此,它可以用液氮進行良好的加工,以降低由於這種材料的低電導率造成的切削區的高溫。Le Coz和Dudzinski聲稱,適度的切削溫度和低熱衝擊可以減少刀具磨損。在過去的幾十年中,人們提出了各種冷卻方法,包括最小量潤滑(MQL)和低溫冷卻,Sharma等人詳細介紹了Shokrani等人研究了用低溫切削液銑削Inconel,與乾式切削相比,雖然刀具壽命明顯縮短,但其粗糙度卻降低了。Aramcharoen和Chuan也研究了低溫切削對Inconel 718的銑削的影響,並將其與洪水法切削和乾式切削進行了比較。與洪水法相比,低溫法顯著降低了切削區的溫度,改善了切屑-工具界面的冷卻效果。在低溫冷卻的情況下,減少了切屑與刀具接觸的摩擦力,潤滑效率高,減少了刀具的磨損,提高了加工表面的質量,提高了切削速度。加工力成分呈現出較高的水平,依次為洪流切削、低溫切削和乾式切削。

Lequien, P等人利用一種特殊設計的實驗裝置,研究了Ti6Al4V合金在低溫、洪流冷卻和乾燥條件下的斷續切削中的熱機械現象。這項工作強調了低溫流速和切削時間/非切削比對刀具溫度的影響。同時,Tahri等人開發了一個CFD模型,並應用於研究液氮(LN2)在連接儲液器與切削刀具/噴嘴的管道內的流動。結果表明,冷卻過程的效果不僅取決於輸入流量參數(壓力、速度、溫度和氣/液分數),而且還取決於管道的幾何形狀。雖然,沒有發現有研究提出比較洪流加工和低溫加工的殘餘應力分析。在本研究中,比較了採用洪流切削、最小量潤滑劑(MQL)和利用液氮(LN2)降低切削過程中工件溫度的低溫切削三種切削方法對Inconel 718的加工力、殘餘應力和硬度的結果。

2. 切削力和殘餘應力

銑削中的一個切削刃的加工力通常由切向力、徑向力和垂直力分解而成。當一次只有一個刀片切削工件時,利用測功機參考和刀片角度位置ϕ的測得的切向力和徑向力可以確定。對於位於刀架中相對側的兩個刀片的情況就是如此。另外,如果螺旋角較小(λh 0),垂直分量可以忽略不計。切向切削力Fc和徑向切削力Fr可以用Martellotti方程建立模型,作為特定切削力kc(N/mm2)、徑向切削壓力kr(N/mm2)和由切削深度ap和未切削切屑厚度定義的面積的函數。

Fc = kc.ap. ft.senϕ→Fc(ϕ = 90o) = FT = kc.ap. ft (1)

Fr = kr.ap. ft.senϕ→Fr(ϕ = 90o) = FL = kr.ap. ft (2)

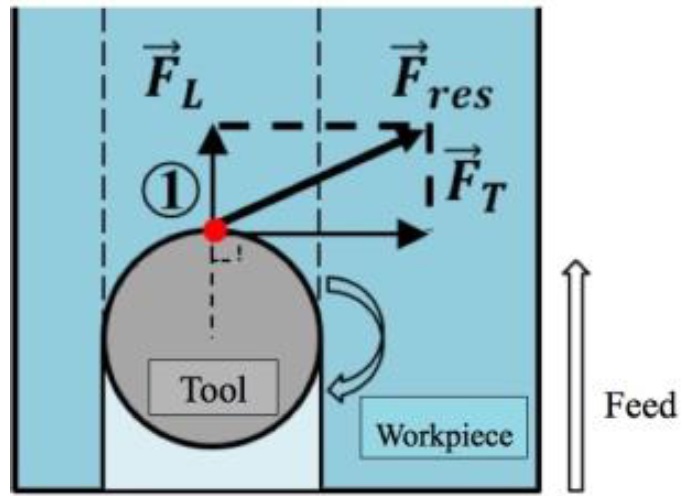

在圖1中,可以確定切屑載荷最大、切削力較大的點(1)。在這個點上,切向力可稱為橫向力FT,徑向力放在縱向FL。這一點很重要,因為這兩個方向是測量殘餘應力的常用方向。

圖1. 點(1)的縱向力FL(徑向力)和橫向力FT(切削力)

一般情況下,切削過程中,當刀具-切屑界面產生切削變形時,會產生壓縮殘餘應力,如果與工件中的熱交換有關,則會產生拉伸殘餘應力。例如,切削速度的增加,使發熱量增加,壓縮殘餘應力減少。在這種情況下,由於具體的切削力趨向於減小,所以力可以降低。僅考慮到切削液的使用和保持切削速度,拉伸殘餘應力的存在與刀具-工件界面的磨損和加熱有關。在本文中,為了確定這種關係,在通道中間的縱向和橫向方向上取力和殘餘應力。

3. 材料和方法

這項研究中,Inconel 718是作為90毫米的焊接棒材,用於固定在測功率機上。其化學成分,根據ASTM B 637 - 06 (2003年),按重量百分比計算。Ni(50-55%);Cr(7-21%);Nb(4.8-5.5%);Mo(2.8-0.3%)其他元素各0.3。在需要時,將所有的殘餘應力和表面測量後,將其抹平,並重新進行表面測量。如圖2所示,在切削實驗中使用了數控機床Romi Polaris V400與Fanuc CNC的數控機床,如圖2所示。採用直徑為16mm的刀片,刀片上塗有TiAlN。這個刀片呈現出0.8毫米的角半徑,所以在所有的實驗中,它被定義為1毫米的恆定切削深度。根據以前的研究,每齒的切削速度和進給量分別被定義為20m/min和0.04mm/th。實驗是在完全加工中製作通道,在不拆下刀架的情況下,每10mm的刀具磨損量進行分析。

本研究主要集中在三種切削液的應用方法:洪流、MQL和低溫液在工件中的應用(圖2c和2d)。Baltar Quimica公司提供的切削液(Balxedot)是一種植物油,是一種可溶性液體,包括乙醇和大豆油。它以1:40的比例與飲用水稀釋,並用於切削液的兩種應用方法:洪流和MQL。對於MQL,使用的是帶磁力支撐的Kool Mist噴嘴。可調節的噴嘴允許將切削液流量控制在1100 mL/h,通過壓縮空氣進氣閥和切削區,如上文所述。低溫液由一個50升的Dewar儲液器提供,儲液器內有一個保持5bar壓力的壓力計和一根金屬軟管。工件溫度的測量採用熱電耦、Agilent 34970A信號放大器和A/D採集板USB-6251。

%20Machine%20Tool%20and%20Equipment.jpg)

%20Machine%20Tool%20and%20Equipment2.jpg)

%20Machine%20Tool%20and%20Equipment3.jpg)

%20Machine%20Tool%20and%20Equipment4.jpg)

圖2. (a) 使用LN2的機床和設備 (b) 刀具磨損測量 (c) MQL系統 (d) LN2噴嘴和熱電耦 (e) 殘餘應力測量 (f) 粗糙度測量

數碼顯微鏡Dino-Lite型號為AM4115T,用於捕捉刀具磨損圖像。刀具在每個切削步驟後返回到這個位置進行刀具磨損分析。使用的是Kistler測功機(9257 BA)與信號放大器(5070)和A/D數據採集板(National Instruments USB- 6551)。分析了圖1中描述的點(1)的縱向和橫向力以及由此產生的加工力。表面殘餘應力採用X射線衍射技術,用sin 2ψ法分析了表面殘餘應力。測量採用以下設置。以Ni為衍射材料,衍射面=(311),輻射CrKβ,波長2.0848Å,布拉格角157.73o,傾角ψ=0、18、27、33、45o。應力測量是在現代Xstress 3000型便攜式儀器中進行的(圖2e),採用φ1.0 mm的准直器(30 kV和6.7 mA)。採用XTronic V1-0標準軟件進行應力計算。硬度測試設備為Indentec ZHU250CLS,採用布氏壓頭1mm球形壓頭,在294.2 N的載荷下進行10s。

4. 實驗結果

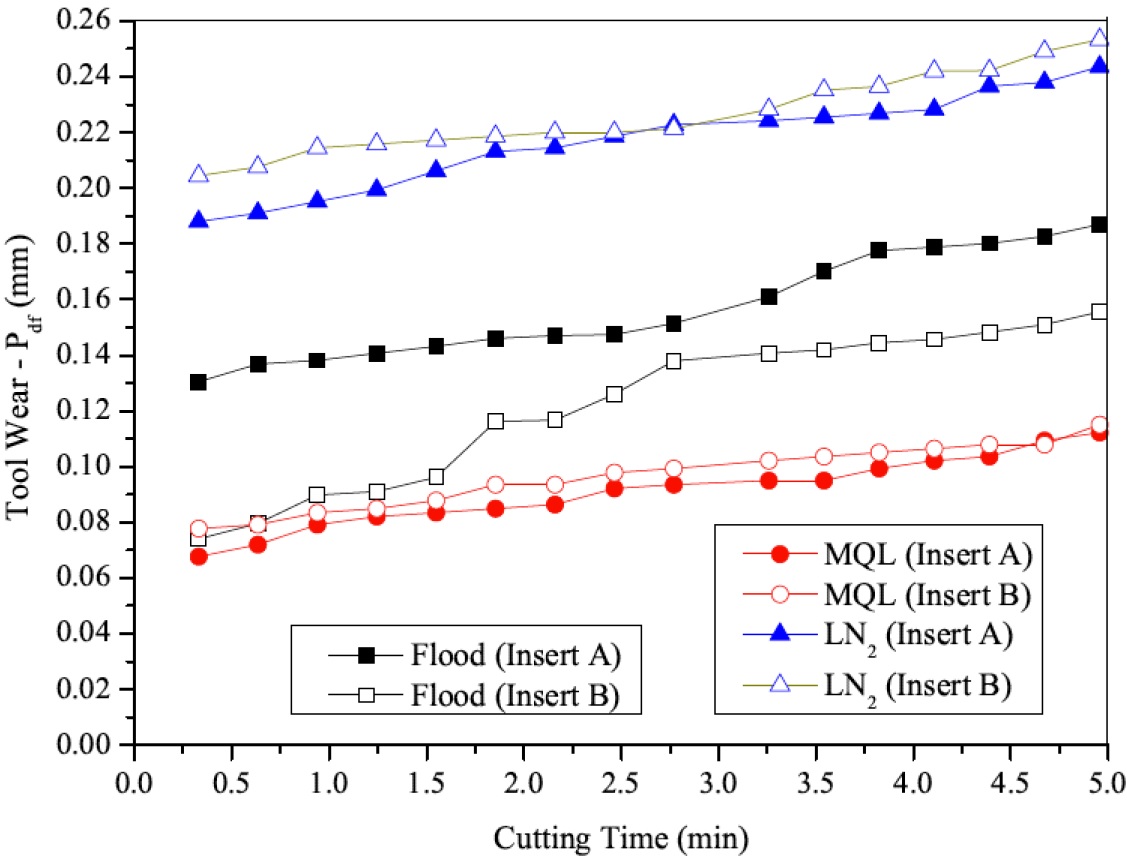

銑削中的一個切削刃的加工力通常分解為減少刀具磨損,在加工Inconel 718時,由於其導熱係數較低,導致切削區的散熱減少,因此在加工Inconel 718時具有重要意義。圖3給出了所有實驗中使用不同的潤滑劑應用方法的刀具磨損結果。每種情況下給出了兩條曲線:一條曲線為刀片A,另一條曲線為刀架的刀片B。每種切削液應用方法都使用了新的刀片。

圖3.刀具磨損結果

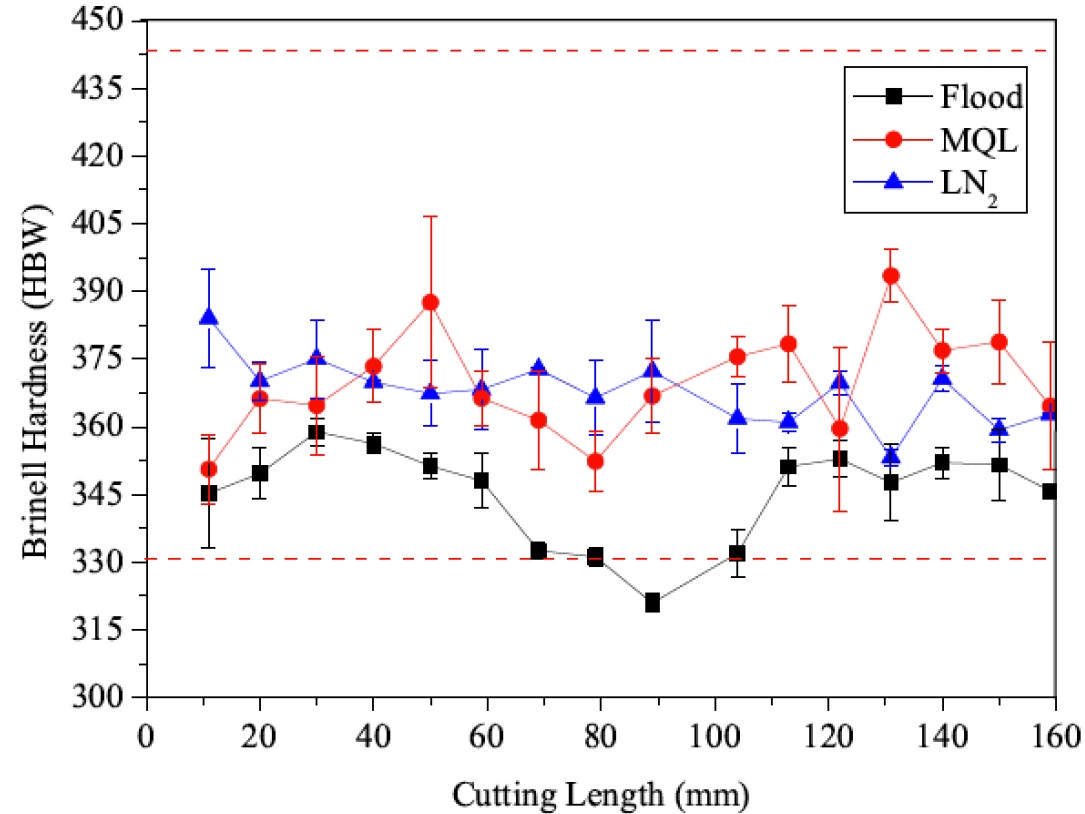

刀具磨損結果表明,MQL條件下的刀具磨損值比洪流切削和低溫切削低。Thakur和Gangopadhyay最近的研究表明,MQL的流速增加可能與刀具磨損減少有關。圖4是在每2mm的切削長度上計算出的橫向和縱向最大切削力。縱向的殘餘應力結果(圖5)顯示出一種模式,而橫向的殘餘應力在完全銑削時沒有標準行為。正如Withers和Bhadeshia所確立的,壓縮殘餘應力有利於提高工件疲勞壽命。有理由認為,在這種方法中,洪流切削法的效果更好,MQL產生的壓應力直到80mm為止。LN2由於其與工件的熱交換量較大,只產生拉應力,這可能是一個問題,這取決於它的用途。從圖5所示的硬度測試結果可以看出,其數值仍在預期值之內。圖中的水平虛線表示Inconel 718的布氏硬度理論值的上限和下限。

%20Transversal%20(b)%20Longitudinal%20(Maximum%20Force%20in.jpg)

%20Transversal%20(b)%20Longitudinal%20(Maximum%20Force%20in%202.jpg)

圖4. 受力結果 (a) 橫向 (b) 縱向 (最大力在每個4毫米)

.jpg)

圖5.殘餘應力結果(縱向)----沿通道的測量點

圖6. 硬度結果

5. 結論

本研究比較了低溫切削液、MQL和洪流法對Inconel 718合金端銑的影響,可以得出以下結論 :

• 曲線中的恆定磨損率表明,刀具沒有達到刀具壽命,但在研究的磨損程度下,MQL技術在相同切削條件下提供的磨損程度最低。

• 所產生的切削力水平在水溶性切削液和MQL使用水溶性切削液的兩種方法中都是相似的,儘管如此,在最後的實驗中,使用液氮約增加15%。

• 在所有情況下,切削槽開始時產生的縱向殘餘應力都是壓縮性的,而在刀具磨損後,除了洪流中的殘餘應力外,都變成了拉伸應力。可以說,刀具的磨損導致了沿切削長度方向上的殘餘應力的拉應力增大。

• 縱向殘餘應力與加工力之間的相關性表明,拉應力隨著加工力的增加而得到促進。

• 切削液方法對被加工材料的硬度影響不大。

致謝

作者要感謝巴西研究機構CNPq、CAPES和FAPERJ的資金支持。