實心陶瓷和硬質合金端銑刀在鎳基合金Inconel 718和不銹鋼 316L加工中的切削性能

2020-06-03

摘要

鎳基合金的加工在大多數情況下都會受到高機械和熱負荷的影響,即使在相對較低的切削速度下,也會造成硬質合金刀具的高磨損傾向。另一方面,陶瓷作為一種切削材料,其化學性質更穩定,在加工難切削材料時,即使在較高的溫度(>800 °C)下也能保持其硬度。因此,為了提高生產效率,作為硬質合金刀具的替代品,提出了整體式陶瓷銑刀。本文採用整體式陶瓷端面銑刀的高速銑削工藝,分析了與硬質合金刀具並行的高速銑削工藝。在不同的冷卻潤滑條件下,在銑削兩種不同的難切削材料,即鎳基合金Inconel 718和奧氏體不銹鋼316L時,陶瓷刀具的刀具壽命與更廣泛使用的硬質合金刀具的刀具壽命進行了比較。此外,還考慮了表面完整性和成本分析。結果表明,陶瓷銑刀在提高材料去除率和生產效率方面都有提高。但是,陶瓷刀具的整體效率在經濟成本上仍存在一定的問題。

1. 導言

如今,我們越趨關心加工過程的可持續性,盡量避免使用油基冷卻潤滑液(oilCLFs)的傳統加工。這些油基冷卻潤滑液不但會增加成本,而且是環境中的污染源之一,對人體健康有害。因此,乾式加工是更乾淨、環保的加工工藝。然而,由於缺乏冷卻和潤滑效果,尤其是在加工難切削材料時,會導致切削區溫度過高,從而縮短刀具壽命,降低生產效率。在這種情況下,提高生產效率的方法之一是採用其他冷卻潤滑技術,如:冷卻潤滑技術。如低溫材料,或不同的刀具材料,如陶瓷,可以承受更高的溫度,而不是廣泛使用的硬質合金刀具。

陶瓷作為一種切削材料,出現得比較早(1935年,美國),但直到20世紀60年代才在經濟層面上得到應用。陶瓷的主要優點是即使在高溫下也能保持穩定,並能保持其硬度(高抗壓強度),具有良好的耐磨性,在高溫下化學性質穩定。為了製造陶瓷立銑刀,採用燒結製造工藝。細粒粉末在高壓下壓制,並在1200-1800℃的溫度下進行約束。陶瓷刀具的性能取決於成分、結構的密度、晶粒的大小和分佈以及燒結溫度。由於這些獨特的陶瓷特性,陶瓷刀具主要用於難切削材料的加工,主要想到鈦和鎳基合金,這些材料在沒有油基冷卻潤化液的情況下是無法用硬質合金刀具加工的。陶瓷刀具的另一個優點是切削速度是硬質合金刀具的三到十倍,因此可以提高材料去除率(MRR),從而提高生產效率。然而,研究表明,陶瓷刀具的抗動態機械應力能力較差,是這刀具的主要缺點。

Narutaki等人在觀察三種不同陶瓷刀具在車削Inconel 718時的刀具磨損情況。他們意識到,如果使用較低的切削速度(100-300米/分鐘),添加碳化矽的Al2O3陶瓷有最佳耐用性。然而,如果將切削速度提高到500米/分鐘,添加TiC的Al2O3則更耐用。他們通過擴散性試驗和溫度測量來解釋。在高切削速度下加工時,側翼面達到1250-1300℃,而Inconel 718的熔點為1550℃。在如此高的溫度下,擴散性相當明顯;當使用添加SiC的陶瓷刀具時,鎳從工件材料中擴散到刀具中。當使用Si3N4陶瓷時,矽進入Inconel 718,鉻反過來進入刀具。他們將Al2O3-TiC刀具標記為此種加工條件下最穩定的刀具。 Kitagawa等人也得出了同樣的結論。

Elbestawi等人研究了用SiC加固的陶瓷刀具在銑削Inconel 718時的性能。(i) 側面的磨損,(ii) 槽口磨損和 (iii) 耙面的腔體磨損。槽口磨損是在全深度銑削時,切削速度為200~400 m/min時刀具失效的主要原因。當以較高的切削速度(400-700 m/min)和較小的切削深度銑削時,側面磨損和副刃磨損是最主要的原因。

Li等人分析了SiAlON陶瓷刀具(Si3N4-Al2O3)在車削Inconel 718時的性能。對於SiAlON陶瓷刀具,在低切削速度(120 m/min)時,槽口磨損明顯,切削刃損傷極小。在240米/分鐘時,這種情況開始改變。當速度提高到300 m/min時,已經可以看到缺口的形成減少和側面磨損的增加。

從大多數已發表的科學研究中,人們發現,大多數的研究都是使用可拆卸式陶瓷切削工具----刀片。只有少數科學研究中使用了整體式陶瓷切削刀具。其原因在於當製造整體式陶瓷刀具時須考慮到陶瓷圓棒的複雜雜製造工藝和復雜的研磨工藝。在Uhlmann和Hubert的一篇論文中介紹了這一領域的改進,其中證明了這些陶瓷切削刀具的性質在很大程度上取決於其成分。

Celik等人研究了固體SiAlON陶瓷刀具在銑削Inconel 718時的磨損機制。他們表明,由於刀具側面與工件之間的化學作用,存在著嚴重的工件黏附和擴散層的形成。此外,觀察到刀具的工作溫度較高(>1000℃)。結果發現,刀具上的擴散層的熱膨脹係數低於刀具材料的膨脹係數。因此,形成了熱微裂紋,導致刀具磨損。

Wang和Liu對整體式陶瓷刀具進行了另一項研究,研究了不同實心陶瓷立銑刀與硬質合金刀具在加工淬火後的AISI H13鋼時的切削性能。他們得出結論:陶瓷銑刀的切削力低於硬質合金銑刀,這主要是由於陶瓷與工件材料的化學活性低。總體而言,考慮到切削力、表面質量和刀具壽命,Ti(C,N)陶瓷立銑刀的切削性能最好。

許多工業應用要求加工過程必須在狹窄的空間進行,而這只能使用實心端銑刀來完成。根據上述介紹的技術現狀,可以發現大部分的研究都是在以下幾個方面進行的。使用陶瓷切削刀片切削Inconel 718。此外,目前缺乏使用整體式陶瓷刀具的研究。為了填補這空缺,作者在Inconel 718的加工中使用整體式陶瓷銑刀進行初步實驗,證實了其適用於Inconel 718的銑削。但與傳統的硬質合金刀具相比,它們的切削性能、加工其他工件材料時的切削性能和成本效益仍然存在疑問。因此,本文採用整體式陶瓷端銑刀在不同的冷卻潤滑條件下,加工兩種難切削材料,即鎳基合金Inconel 718和奧氏體不銹鋼(SS)316L。重點分析刀具的磨損、刀具壽命、工件表面以及生產效率和成本。

2. 材料和方法

2.1 工件材料

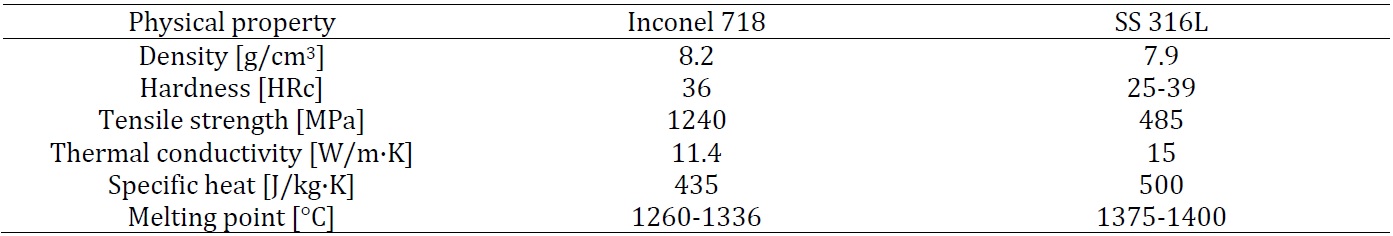

用難切削材鎳基合金Inconel 718和奧氏體不銹鋼(SS)316L(直徑50mm、長度200mm)的棒狀材料作為工件材料。兩種材料的物理性能如表1所示。在常溫下的高熔點、耐熱性、耐磨性和高硬度等特性給加工操作帶來了困難。

鎳基合金Inconel 718可用於最苛刻的加工條件下,在高壓和高溫下使用。 Inconel 718經常被用於燃氣輪機的渦輪壓縮機的渦輪葉片、核電站、賽車、武器、高溫熱交換器等。由於Inconel 718的應變硬化性顯著,因此用傳統的機加工工藝加工Inconel 718是比較困難的。因此,在加工Inconel 718時,為了提高溫度,使材料軟化,改善加工性能,我們所追求的是積極的策略。這樣一來,由於陶瓷刀具的耐高溫性,可以使用陶瓷刀具。

不銹鋼屬於鉻鎳合金,可分為馬氏體鋼、鐵素體鋼和奧氏體鋼三種基本類型。大多數不銹鋼都是奧氏體鋼,無磁性,不能淬火,但可以焊接。此外,它們也被歸為難切削合金。本次研究中使用的奧氏體不銹鋼316L,也是由於其性能廣泛用於食品、航空、航天、醫藥等行業。

鎳基合金Inconel 718可用於最苛刻的加工條件下,在高壓和高溫下使用。 Inconel 718經常被用於燃氣輪機的渦輪壓縮機的渦輪葉片、核電站、賽車、武器、高溫熱交換器等。由於Inconel 718的應變硬化性顯著,因此用傳統的機加工工藝加工Inconel 718是比較困難的。因此,在加工Inconel 718時,為了提高溫度,使材料軟化,改善加工性能,我們所追求的是積極的策略。這樣一來,由於陶瓷刀具的耐高溫性,可以使用陶瓷刀具。

不銹鋼屬於鉻鎳合金,可分為馬氏體鋼、鐵素體鋼和奧氏體鋼三種基本類型。大多數不銹鋼都是奧氏體鋼,無磁性,不能淬火,但可以焊接。此外,它們也被歸為難切削合金。本次研究中使用的奧氏體不銹鋼316L,也是由於其性能廣泛用於食品、航空、航天、醫藥等行業。

表1 鎳合金Inconel 718和不銹鋼316L的物理特性

2.2切削刀具和切削參數

陶瓷刀具具有獨特的物理和機械性能,如硬度高,與鋼和其他許多材料的化學反應性低。因此,它們可以用來加工傳統刀具材料難以進行的難切削材料。

因此,在這項工作中,將固體陶瓷立銑刀與廣泛使用的硬質合金切削刀具進行比較。選用6刃平刀WOTEK CE(CE-0606-CVD)固體陶瓷立銑刀,以Si-AlON陶瓷為基礎,採用CVD氧化鋁塗層和KYS40級的固體陶瓷為基礎。它們具有優化的幾何形狀,適合粗加工鎳基高溫合金,不適合精加工應用。選用的硬質合金刀具為5刃WOTEK NE級,PVD塗層為細晶粒級AlTiN塗層。刀具的直徑為6mm。

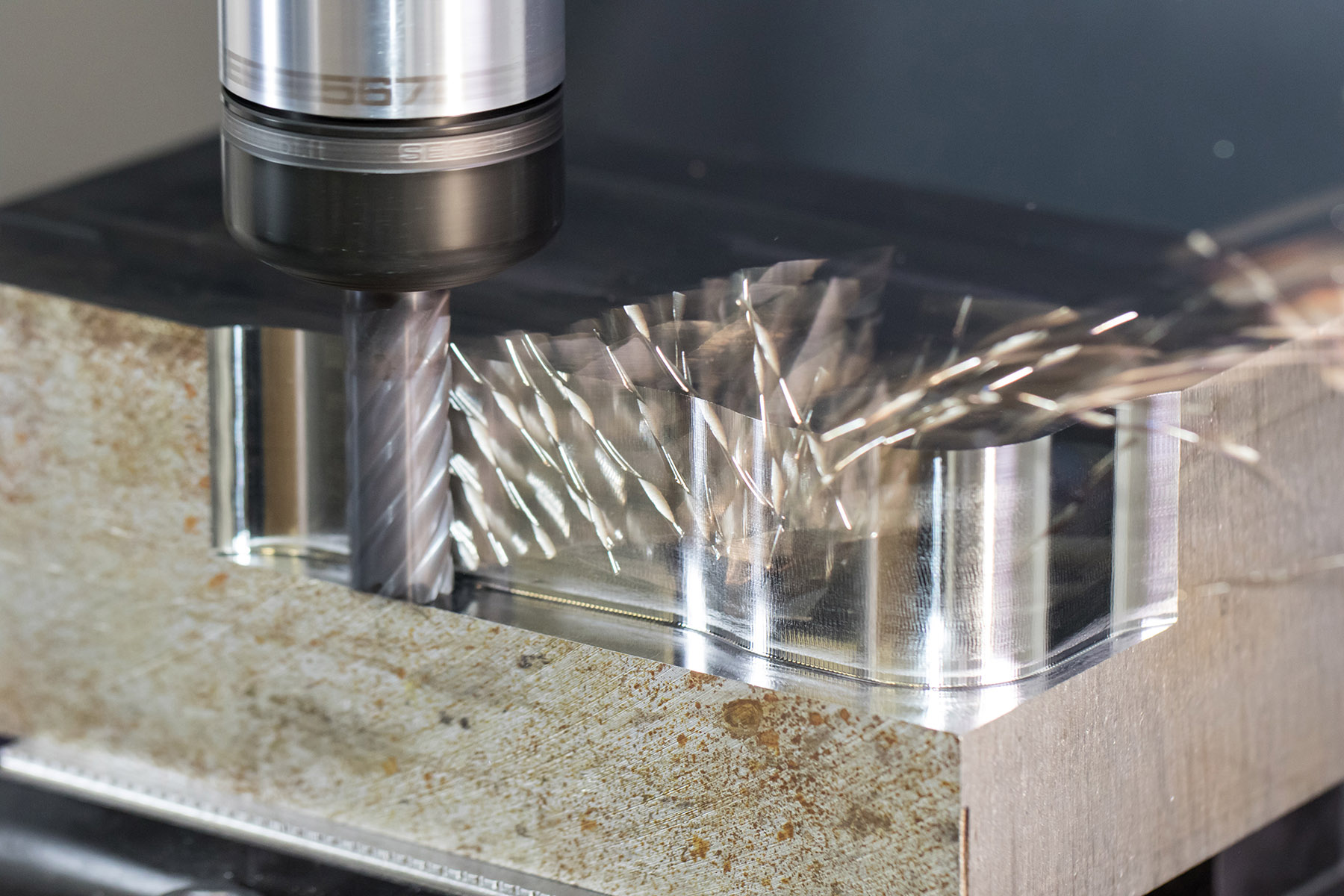

首先用陶瓷端面銑刀加工Inconel 718的實驗,按照製造商提出的切削參數進行了加工。然而,如圖1所示,刀具破損與切削刃和/或刀桿的故障有關。

%20and%20tool%20stem%20(right).jpg)

因此,在這項工作中,將固體陶瓷立銑刀與廣泛使用的硬質合金切削刀具進行比較。選用6刃平刀WOTEK CE(CE-0606-CVD)固體陶瓷立銑刀,以Si-AlON陶瓷為基礎,採用CVD氧化鋁塗層和KYS40級的固體陶瓷為基礎。它們具有優化的幾何形狀,適合粗加工鎳基高溫合金,不適合精加工應用。選用的硬質合金刀具為5刃WOTEK NE級,PVD塗層為細晶粒級AlTiN塗層。刀具的直徑為6mm。

首先用陶瓷端面銑刀加工Inconel 718的實驗,按照製造商提出的切削參數進行了加工。然而,如圖1所示,刀具破損與切削刃和/或刀桿的故障有關。

%20and%20tool%20stem%20(right).jpg)

圖1 刀刃(左)和刀桿(右)的失效情況

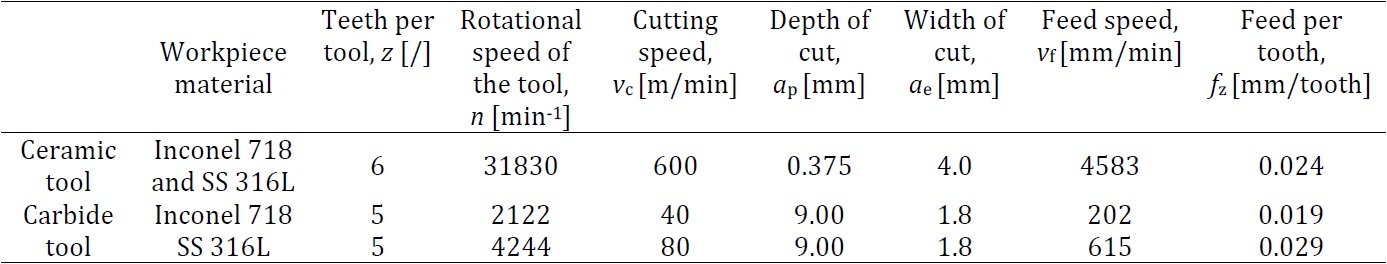

表2 切削參數

通過進一步的實驗,我們得出結論,由於切削深度過大(ap=4.5mm)和切削寬度過小(ae=0.6mm),導致刀具在徑向方向上的機械過載而失效。為了改變機械負荷的方向,從徑向到軸向,改變了銑削策略。在不影響MRR的情況下,減少了切削深度,增加了切削寬度,因此,銑削策略從側面銑削改為面銑削。與刀具製造商合作,確定了新的陶瓷刀具的切削參數,如表2所示。硬質合金刀具的切削參數,也是由刀具製造商給出的,見表2。

2.3 實驗的執行

鎳基合金Inconel 718和不銹鋼316L的銑削加工是在不同的冷卻潤滑條件下進行的:在乾式加工的情況下,採用最小量潤滑(MQL),對於陶瓷刀具,則採用噴氣,對於硬質合金刀具,則採用乳化液浸泡。

第三種情況代表了這兩種情況下的參考方案。

作為高速加工中心Sodick MC 430 L的加工策略,選擇了向工件中心的螺旋進刀加工策略(圖2)。這樣,可以保證連續加工,不間斷的進行加工,減少了可能導致刀具損壞的溫度波動。工件桿的加工面為上端面,如圖2所示,進行裝夾。從外徑到圓形中心的螺旋銑削一次代表一個水平。每去除一層材料後,測量切削刀具的磨損量。測量執行的3D測量設備Alicona InfiniteFocus SL,其中側翼磨損值確定達到標準VB = 0.3毫米或VBmax = 0.6毫米的標準。

因此,得到刀具壽命數據。此外,使用掃描電子顯微鏡(SEM)Jeol JSM 5610對工件表面進行了能量色散X射線光譜(EDX)分析。此外,還對切屑進行了分析。而考量經濟層面,進行了成本分析。

%2C%20shrink%E2%80%90fit%20ceramic%20tool%20clamping%20(middle)%2C%20spiral%20milling%20strategy%20(right).jpg)

第三種情況代表了這兩種情況下的參考方案。

作為高速加工中心Sodick MC 430 L的加工策略,選擇了向工件中心的螺旋進刀加工策略(圖2)。這樣,可以保證連續加工,不間斷的進行加工,減少了可能導致刀具損壞的溫度波動。工件桿的加工面為上端面,如圖2所示,進行裝夾。從外徑到圓形中心的螺旋銑削一次代表一個水平。每去除一層材料後,測量切削刀具的磨損量。測量執行的3D測量設備Alicona InfiniteFocus SL,其中側翼磨損值確定達到標準VB = 0.3毫米或VBmax = 0.6毫米的標準。

因此,得到刀具壽命數據。此外,使用掃描電子顯微鏡(SEM)Jeol JSM 5610對工件表面進行了能量色散X射線光譜(EDX)分析。此外,還對切屑進行了分析。而考量經濟層面,進行了成本分析。

%2C%20shrink%E2%80%90fit%20ceramic%20tool%20clamping%20(middle)%2C%20spiral%20milling%20strategy%20(right).jpg)

圖2 工件夾持(左),收縮貼合陶瓷刀具夾持(中),螺旋銑刀策略(右)

3. 結果和討論

3.1 刀具壽命和刀具磨損機制

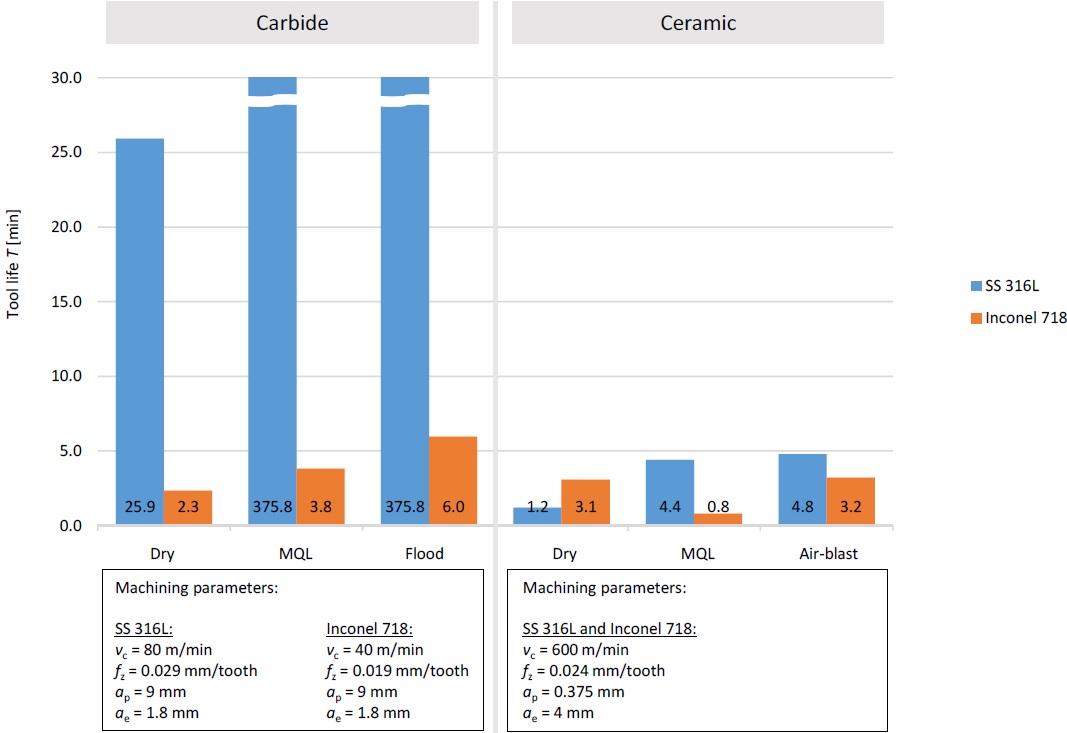

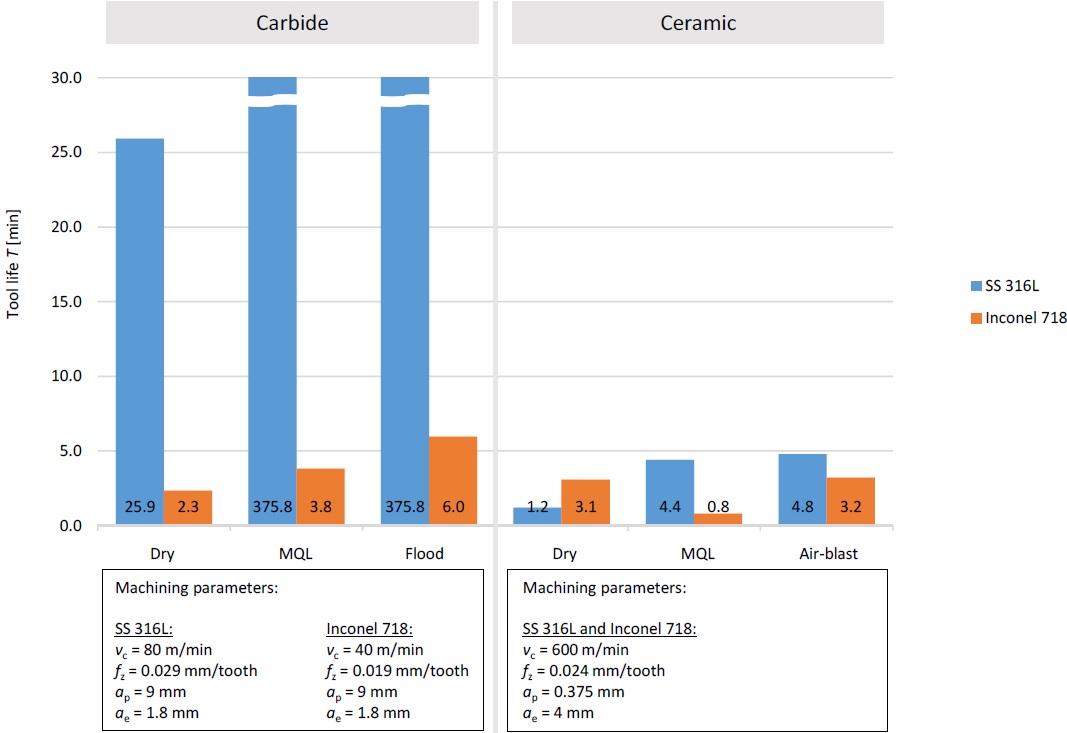

實驗中,用三維測量儀Alicona InfiniteFocusSL測量立銑刀的側面磨損。圖3中所示的刀具壽命,當刀具的側面磨損達到VB = 0.3 mm或VBmax = 0.6 mm時,刀具壽命是可得知的。然而,並不總是理想的。如果已經觀察到切削刀具/刃的斷裂,這也被視為刀具壽命的結束。

在使用硬質合金刀具加工SS 316L的實驗中,冷卻和潤滑條件對刀具壽命有很大影響。在乾式加工中,刀具壽命只有25.9分鐘,而在MQL和大量潤滑條件下,刀具壽命延長到375分鐘以上(這兩種條件相同)。在所有的實驗中,沒有發現明顯的刀刃磨損。在刀刃斷裂之前,沒有發現刀刃的磨損,但發生了輕微的刀刃損傷,即崩裂(圖4)。在加工Inconel 718時,與加工SS 316L相比,硬質合金刀具的壽命明顯縮短。由於Inconel 718的應變硬化,切削刃斷裂是刀具失效的主要原因。大量潤滑加工時的最佳結果為6.0 min,而在乾式加工時,刀具壽命達到2.3 min,MQL為3.8 min。

實驗中,用陶瓷刀具加工SS 316L,側面磨損明顯。在乾式加工條件下,主要的磨損機理是擴散,刀具壽命的閾值在1.2 min內達到。而採用噴氣和MQL時,刀具壽命較長(分別為4.8 min和4.4 min)。隨著刀具磨損量的增加,BUE也隨之增加,影響了切削區的切削幾何形狀。主要的磨損機理是擴散(也證實了這一點),切削刃的崩解也存在,與加工Inconel 718時不同的是,這是主要的磨損機理(圖5)。由於切削刃的崩解,切削刃的幾何形狀發生了變化,導致切削刃上黏著切屑(BUE)。因此,工件材料發生了嚴重的變形,導致了更嚴重的材料應變硬化。通常情況下,這就增加了施加在端銑刀上的切削力和切削刃上的載荷。此外,工件材料的流動也發生了變化,這一點從切屑側的切屑流的事實中可以看出。在乾式加工狀態下,刀具壽命等於3.1min,使用噴氣時3.2min,而使用MQL時,只有0.8min(由於切削齒斷裂)。因此,可以得出結論,與不銹鋼相比,硬質合金刀具在加工鎳基合金時,刀具壽命明顯縮短。而使用陶瓷刀具時,這種差異並不明顯。

在使用硬質合金刀具加工SS 316L的實驗中,冷卻和潤滑條件對刀具壽命有很大影響。在乾式加工中,刀具壽命只有25.9分鐘,而在MQL和大量潤滑條件下,刀具壽命延長到375分鐘以上(這兩種條件相同)。在所有的實驗中,沒有發現明顯的刀刃磨損。在刀刃斷裂之前,沒有發現刀刃的磨損,但發生了輕微的刀刃損傷,即崩裂(圖4)。在加工Inconel 718時,與加工SS 316L相比,硬質合金刀具的壽命明顯縮短。由於Inconel 718的應變硬化,切削刃斷裂是刀具失效的主要原因。大量潤滑加工時的最佳結果為6.0 min,而在乾式加工時,刀具壽命達到2.3 min,MQL為3.8 min。

實驗中,用陶瓷刀具加工SS 316L,側面磨損明顯。在乾式加工條件下,主要的磨損機理是擴散,刀具壽命的閾值在1.2 min內達到。而採用噴氣和MQL時,刀具壽命較長(分別為4.8 min和4.4 min)。隨著刀具磨損量的增加,BUE也隨之增加,影響了切削區的切削幾何形狀。主要的磨損機理是擴散(也證實了這一點),切削刃的崩解也存在,與加工Inconel 718時不同的是,這是主要的磨損機理(圖5)。由於切削刃的崩解,切削刃的幾何形狀發生了變化,導致切削刃上黏著切屑(BUE)。因此,工件材料發生了嚴重的變形,導致了更嚴重的材料應變硬化。通常情況下,這就增加了施加在端銑刀上的切削力和切削刃上的載荷。此外,工件材料的流動也發生了變化,這一點從切屑側的切屑流的事實中可以看出。在乾式加工狀態下,刀具壽命等於3.1min,使用噴氣時3.2min,而使用MQL時,只有0.8min(由於切削齒斷裂)。因此,可以得出結論,與不銹鋼相比,硬質合金刀具在加工鎳基合金時,刀具壽命明顯縮短。而使用陶瓷刀具時,這種差異並不明顯。

圖3 用陶瓷和硬質合金刀具銑削Inconel 718和SS 316L時,刀具壽命達到了理想值

%20and%20carbide%20tools%20(with%20flood)%20when%20milling%20Inconel%20718.jpg)

圖4 銑削Inconel 718和SS 316L時,陶瓷刀具(噴氣)和硬質合金刀具(大量切削液)的磨損機制

.jpg)

圖5 陶瓷端銑刀的磨損形態(乾式加工Inconel 718時)

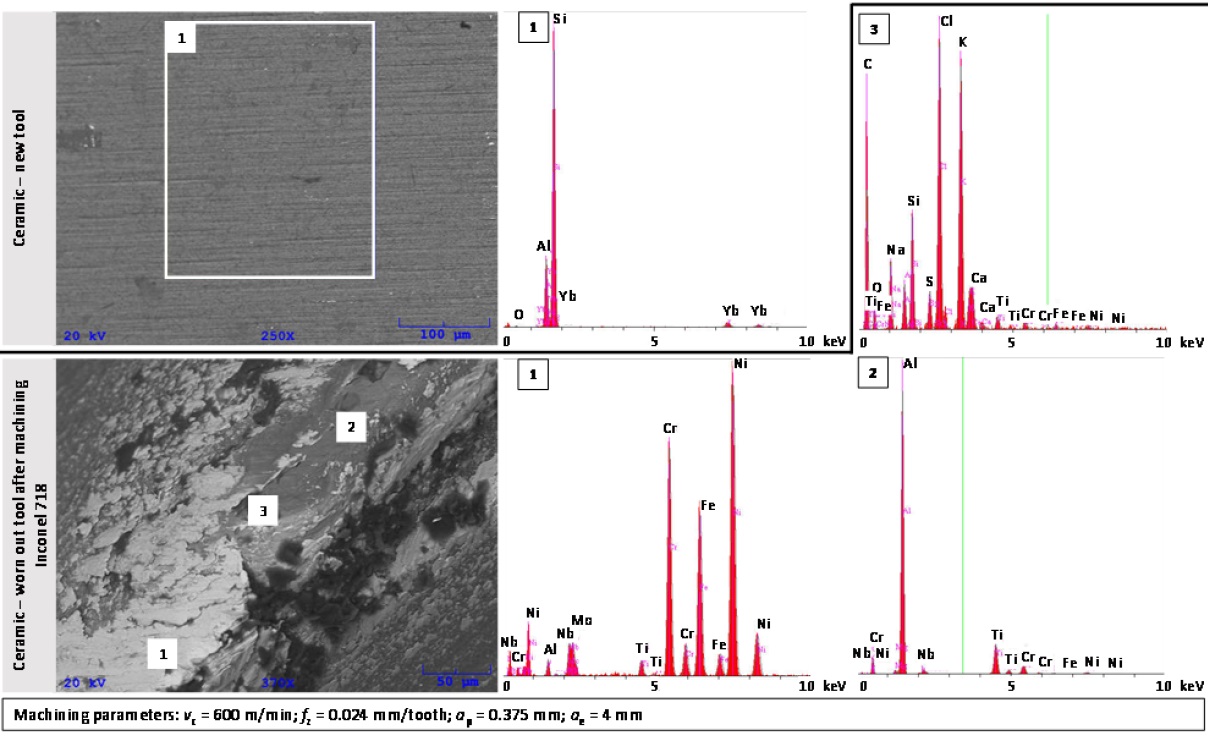

此外,利用掃描電鏡(SEM)對新的和磨損的陶瓷立銑刀進行了圖像分析,如圖6所示。對刀具的不同位置進行了能量色散X射線光譜分析(EDX),以獲得試樣分析部分的化學特徵或元素分析。在對新的陶瓷端銑刀進行分析時,EDX光譜顯示主要由Si、Al、O元素組成,這是預料之中的,因為這是SiAlON陶瓷的主要元素。對磨損的陶瓷端銑刀進行分析時,對3個不同截面的試樣進行了EDX分析。從圖6中可以看出,第一個標號1的剖面,含有Cr、Ni、Fe等元素,符合Inconel 718合金的化學成分。也就是說,工件材料被塗抹在刀具表面(也如圖5所示)。在這層工件材料的下面,正在發生擴散現象。這層材料和刀具材料一樣,具有不同的熱膨脹係數,這意味著在溫度波動時,刀具與主材料的膨脹程度不同。

圖6 陶瓷刀具的SEM-EDX分析;新刀具和磨損後的Inconel 718加工後的刀具

這導致切削刀具及其邊緣出現微裂紋。對圖6中的第2部分的光譜分析表明,這是刀具表面在銑削過程中已經被切削掉的區域,是由使用過的陶瓷材料中的元素組成。第3段是由C、CL、K等元素組成,這些元素不是工件和刀具材料的主要成分。圖6中較暗的斑點是指在加工過程中,在運輸和處理試樣的過程中,刀具上殘留的雜質。

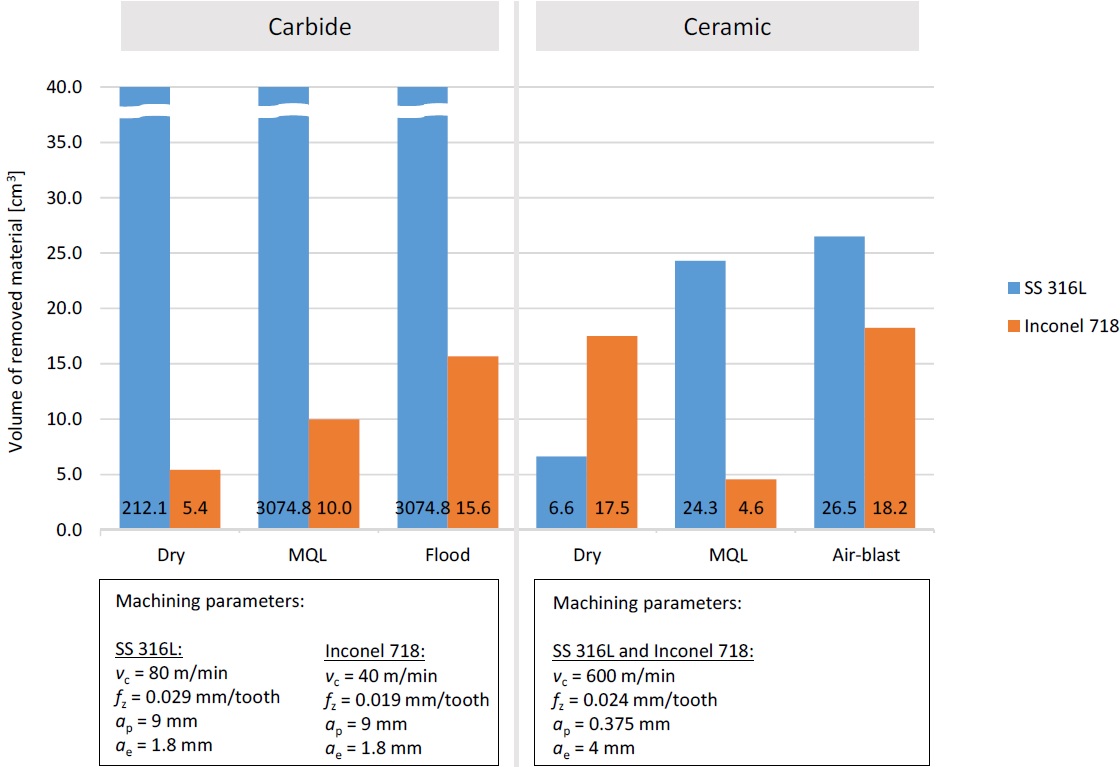

陶瓷刀具僅在Inconel 718的乾式加工中比硬質合金刀具有更長的刀具壽命。僅從刀具壽命來看,陶瓷刀具的性能似乎低於硬質合金刀具。但是,本研究中使用的陶瓷刀具具有優化的幾何形狀,因此不適合於精加工應用。因此,研究中考慮了去除工件材料的體積(生產率)。

圖7 用陶瓷和硬質合金刀具銑削Inconel 718和SS 316L時的去除材料量

圖7顯示了每把刀具在其使用壽命內去除的材料量。在所有使用SS 316L的實驗中,硬質合金刀具的性能均優於陶瓷端銑刀。相反,在加工Inconel 718時,陶瓷刀具在兩個實驗中(6個實驗中)比硬質合金刀具去除的材料更多。陶瓷刀具在乾式加工Inconel 718時,陶瓷刀具的去除量分別為17.5 cm3和18.2 cm3。而硬質合金刀具在洪流冷卻潤滑條件下的去除量最高,為15.6 cm3。結果表明,儘管陶瓷立銑刀的壽命較短,但它能去除更多的工件材料。這是由於它們的材料去除率高得多。

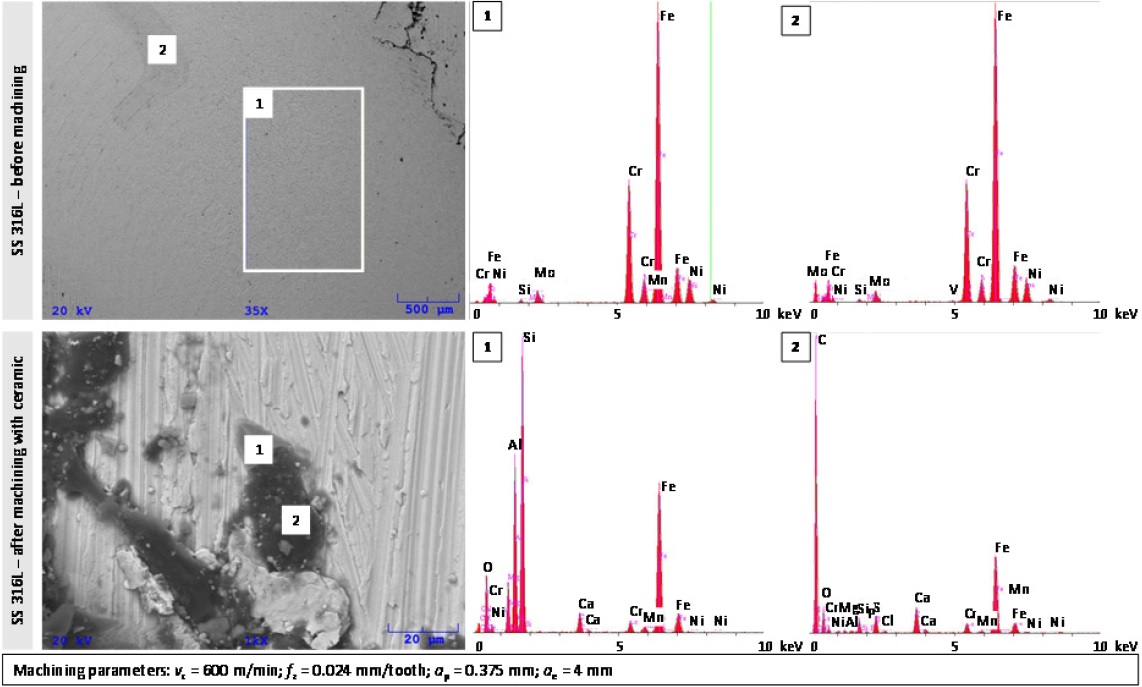

3.2 工件表面分析

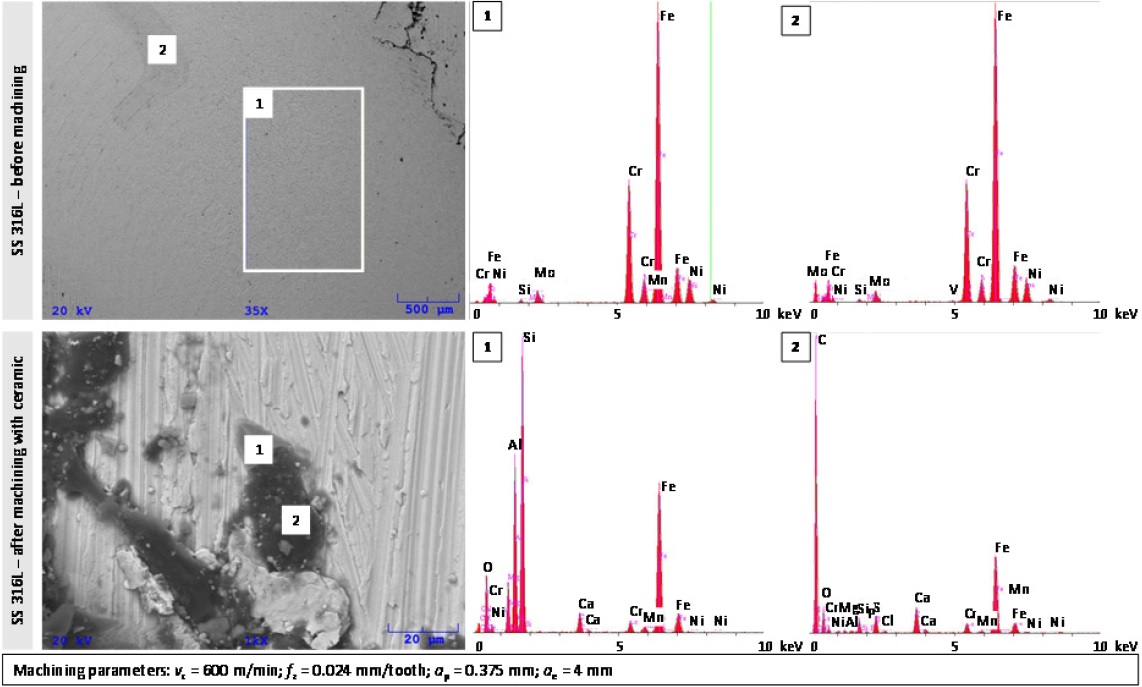

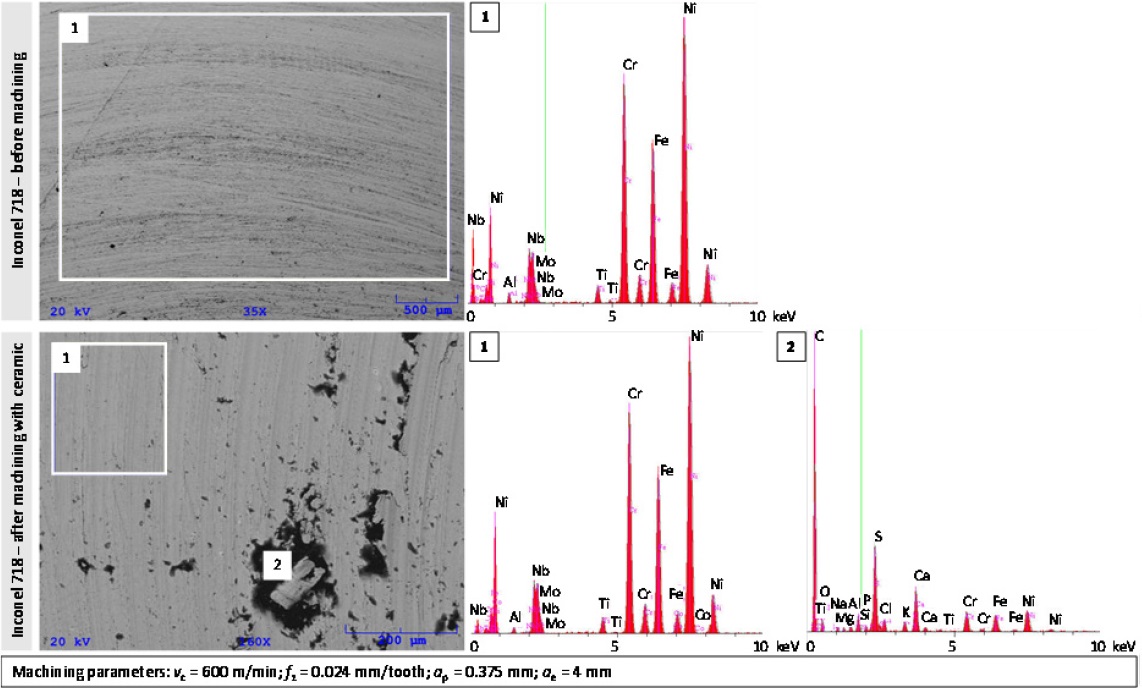

圖8是SS 316L加工前後的SEM和EDX圖像/結果,發現了兩種不同的結構。 EDX光譜顯示,標號1的結構是小的陶瓷顆粒,是刀具的一部分,在加工過程中被切削掉了。其他較暗的結構(標籤2)主要是由碳組成,表明有一些有機污物/雜質。

圖8 SS 316L的SEM-EDX分析;用陶瓷刀具加工前後的SS 316L的SEM-EDX分析

圖9 Inconel 718的SEM-EDX分析;用陶瓷刀具加工前後的Inconel 718的SEM-EDX分析

這兩種結構(小的陶瓷結構和雜質面)只存在於加工過程中出現材料側流的工件表面。對Inconel 718工件的加工前後的EDX分析(圖9)顯示,在加工後的工件表面上,可以發現很多缺陷。在這些凹槽中,有不同的污垢/雜質被粘附,主要是由碳組成。

3.3 切屑形狀

在銑削實驗中,收集切屑進行進一步的分析和比較。在不同實驗中形成的切屑如圖10所示。在所有的實驗中,工件(SS 316L和/或Inconel 718)用硬質合金刀具加工,無論是新的或磨損的刀具,在切屑的厚度、寬度和外觀上都沒有明顯的差異。它們的長度為9.00毫米,寬度為0.54毫米,厚度為0.096毫米。唯一可以觀察到的差異是使用磨損刀具加工時產生的切屑上有一些削痕。經過進一步的分析,從切削刃的削痕中發現刀具的切削刃損壞。

實驗中,使用陶瓷端銑刀的情況下,切削速度比硬質合金刀具高得多。因此,切削區的溫度也較高。這對切削性能起著重要的作用,如果切削區的溫度低於被加工材料的軟化溫度,那麼這種材料更容易發生應變硬化。因此,在加工應用中,有利於達到高於臨界溫度的切削溫度,降低切削力,延長刀具壽命。從中得到的觀察結果,與上文中的結果是一致的。換句話說,切削溫度在Inconel 718的切削中起著非常重要的作用,同時,它也影響著切屑的形成。在實驗中,使用陶瓷端銑刀的情況下,無論加工的工件材料如何,切屑都很小,呈粉塵和小顆粒狀。隨著刀具磨損程度的加深,切屑越來越小,出現了一些基本的捲曲漩渦狀切屑。銑削過程中,這些切屑是由側流材料形成的。

從冷卻潤滑的角度來看,無論在兩種情況下使用何種策略,當使用硬質合金或陶瓷工具時,觀察到的切屑形式(乾式、噴氣式、MQL或水淹式)均無明顯差異。

.jpg)

實驗中,使用陶瓷端銑刀的情況下,切削速度比硬質合金刀具高得多。因此,切削區的溫度也較高。這對切削性能起著重要的作用,如果切削區的溫度低於被加工材料的軟化溫度,那麼這種材料更容易發生應變硬化。因此,在加工應用中,有利於達到高於臨界溫度的切削溫度,降低切削力,延長刀具壽命。從中得到的觀察結果,與上文中的結果是一致的。換句話說,切削溫度在Inconel 718的切削中起著非常重要的作用,同時,它也影響著切屑的形成。在實驗中,使用陶瓷端銑刀的情況下,無論加工的工件材料如何,切屑都很小,呈粉塵和小顆粒狀。隨著刀具磨損程度的加深,切屑越來越小,出現了一些基本的捲曲漩渦狀切屑。銑削過程中,這些切屑是由側流材料形成的。

從冷卻潤滑的角度來看,無論在兩種情況下使用何種策略,當使用硬質合金或陶瓷工具時,觀察到的切屑形式(乾式、噴氣式、MQL或水淹式)均無明顯差異。

.jpg)

圖10 用陶瓷和硬質合金刀具銑削SS 316L時形成的切屑形狀(乾式加工條件)

3.4 成本分析

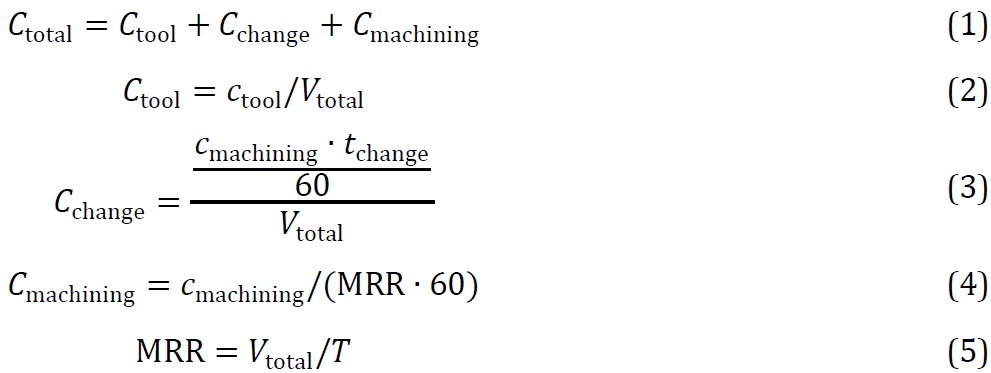

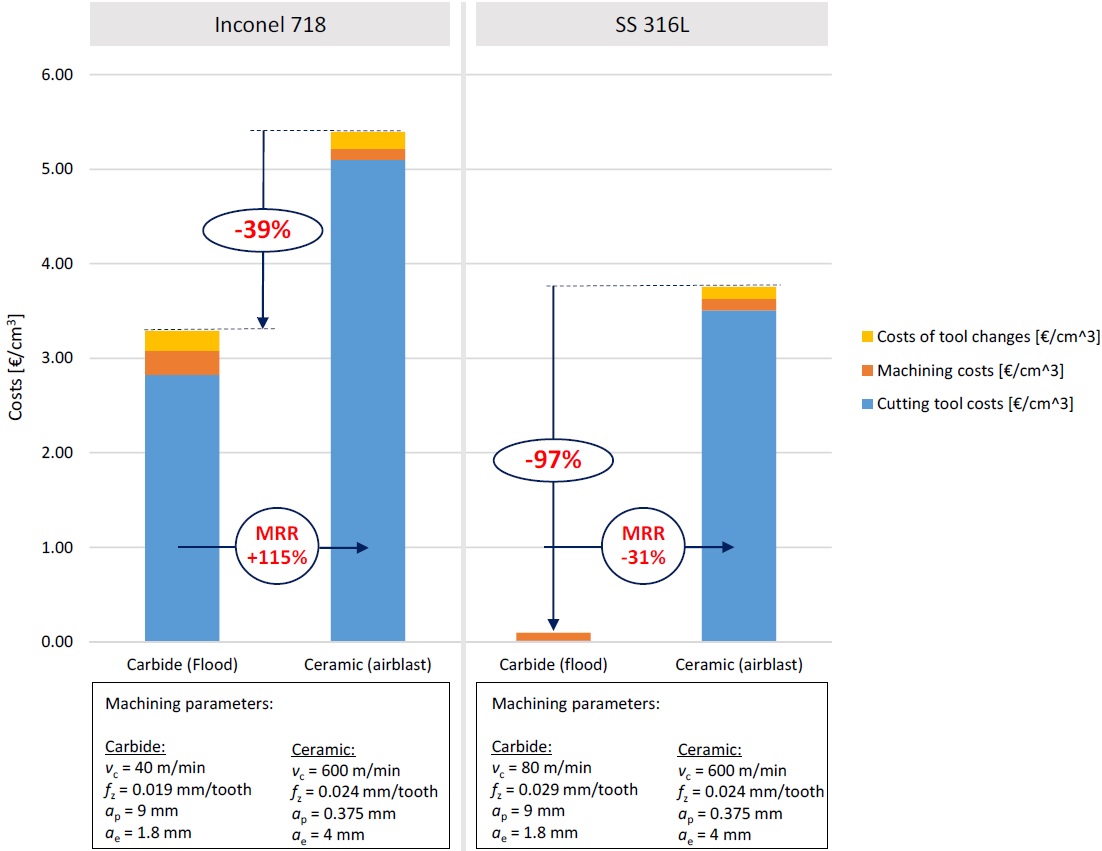

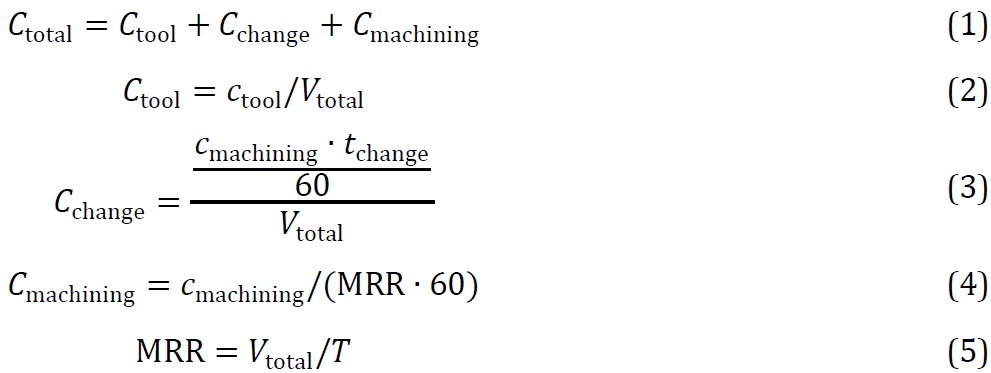

工業應用中刀具的選擇不僅要看刀具的性能,還要看其成本。在本研究中,計算了使用陶瓷或硬質合金刀具的總製造成本。Ctotal由式1定義,其中Ctool為刀具總成本,Cchange為換刀總成本,Cmachining為所需的加工時間成本。所有這三項成本都是正常化的方式,即以去除1cm3的工件材料所需的費用為例。這樣一來,生產率(MRR)以及成本可以在不同的刀具性能之間進行比較。忽略了這一點,就會出現與不同工藝的MRR值相關的結果的問題。Ctool可以寫成式2,其中Ctool是刀具的成本,Vtotal是單個刀具去除的材料量。在計算時,考慮了每個陶瓷工具的成本為93歐元,每個硬質合金工具的成本為44.2歐元。 Cchange可以用公式3來計算,其中Cmachining是單位時間內的加工成本,包括加工人工成本,即40 €/h,tchange代表更換單把刀具的時間(其中包括非加工時間的集合,設置為5 min )。 Cmachining可由公式4計算,其中MRR是由公式5給出的材料去除率。其中T表示工具壽命。

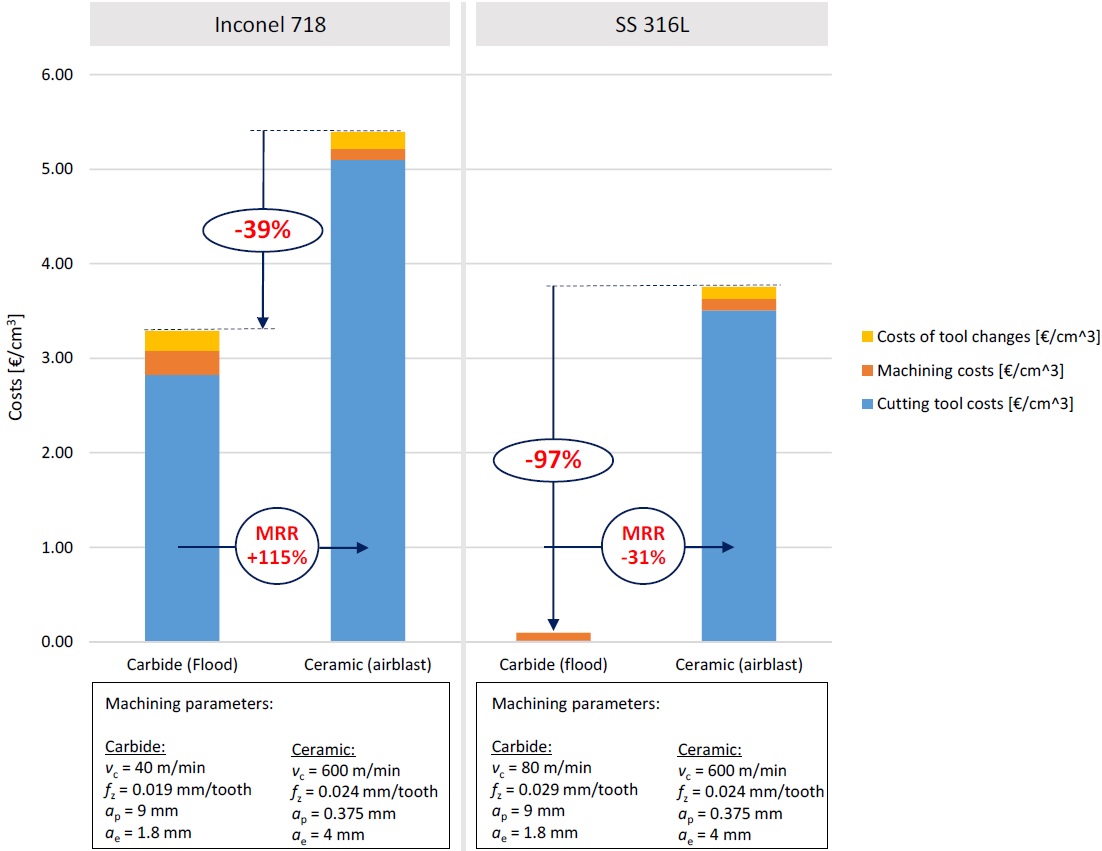

對刀具壽命最長的實驗進行了成本分析和比較。圖11結果顯示,無論工件材料如何,陶瓷刀具的成本都比硬質合金刀具高。在實驗中,使用硬質合金刀具加工SS 316L(在水淹加工條件下),主要費用是加工費用。由於刀具壽命較長,刀具成本和換刀成本不大。相反,在其他三個實驗中,刀具壽命結果明顯縮短,這反映在刀具成本是主要支出。生產率方面,僅在加工Inconel 718時,陶瓷銑刀的MRR比硬質合金刀具高115%。但是,陶瓷刀具的總費用仍比硬質合金刀具高39%,因為較高的生產率所節省的時間對總加工成本的影響小於刀具的購買價格。

對刀具壽命最長的實驗進行了成本分析和比較。圖11結果顯示,無論工件材料如何,陶瓷刀具的成本都比硬質合金刀具高。在實驗中,使用硬質合金刀具加工SS 316L(在水淹加工條件下),主要費用是加工費用。由於刀具壽命較長,刀具成本和換刀成本不大。相反,在其他三個實驗中,刀具壽命結果明顯縮短,這反映在刀具成本是主要支出。生產率方面,僅在加工Inconel 718時,陶瓷銑刀的MRR比硬質合金刀具高115%。但是,陶瓷刀具的總費用仍比硬質合金刀具高39%,因為較高的生產率所節省的時間對總加工成本的影響小於刀具的購買價格。

圖11 用陶瓷和硬質合金刀具銑削Inconel 718和SS 316L時的成本分析

4. 結論

本研究比較了整體陶瓷端銑刀在不同冷卻潤滑條件下,在加工鎳基合金Inconel 718和奧氏體不銹鋼316L時的切削性能。主要目的是確定整體陶瓷端銑刀與整體硬質合金刀具的加工性能,因為大多數研究都是使用可互換式切削刀片進行的。對刀具磨損、刀具壽命、工件表面和切屑形狀以及加工成本進行了分析。從研究結果可以得出結論:

•在乾式銑削條件下,陶瓷立銑刀的刀具壽命最長,即3.1min(乾式)或3.2min(噴氣)。此外,噴氣可以提高排屑效果,因此,可以延長陶瓷刀具的刀具壽命。此外,硬質合金刀具只能在濕式冷卻和潤滑條件下使用(用乳化液浸泡)。

•刀具的主要磨損機制,使用陶瓷刀具時,主要的磨損機理是切削刃的崩解。這種磨損在使用MQL時尤為明顯,說明陶瓷刀具在溫度變化快的情況下容易發生脆性斷裂。

•在加工SS 316L時,採用適當的冷卻和潤滑的硬質合金刀具比陶瓷刀具更勝一籌。可以看出,硬質合金刀具與陶瓷刀具相比,刀具壽命更長,去除的材料更多,因此總體成本也更低。

•與硬質合金刀具相比,只有在乾式加工鎳基合金Inconel 718時,陶瓷刀具的切削性能比硬質合金刀具好。此外,陶瓷立銑刀的MRR更高,在使用壽命內(18.2 cm3)比硬質合金刀具(15.6 cm3)去除的材料更多。然而,這些差異是否足以彌補陶瓷刀具比硬質合金刀具高39%的總體費用,仍是個疑問。