高效切削利器助推飛機結構件數控加工技術發展

2020-04-20

· 數控中心加工的航空結構件除具有槽腔多、壁厚薄、精度高,需要滿足飛機變斜角理論曲面等飛機機翼結構件的通常特性以外,還具有零件輪廓尺寸大、槽腔深和基準平面輪廓度要求嚴等特性。

· 由於原材料通常去除率達到了90%~95%,最高的達到了97%,且槽腔深度多為80mm左右,最深的達到了200mm以上,切削刀具懸伸量大、剛性差,這些均極易導致出現零件切削周期長、表面質量不好、加工變形量大、加工效率低等問題,這對飛機結構件數控加工工藝技術和高效切削工裝工具提出了更高的要求。

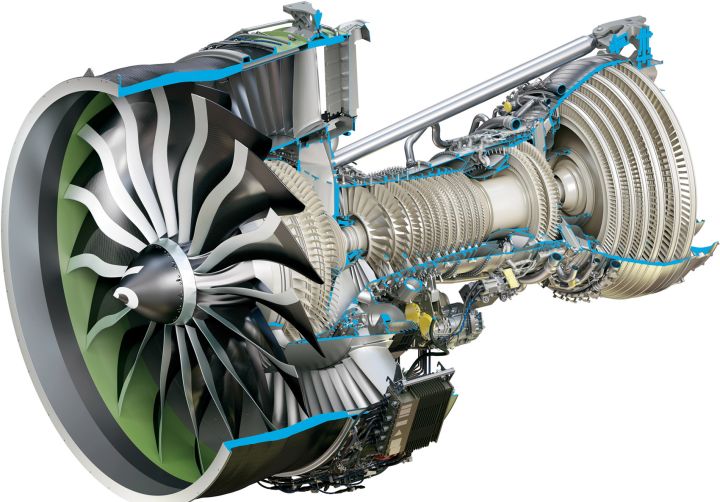

中國大中型民用飛機的重要研製基地,不僅承擔著國內大型飛機整機或部件的研製生產任務,還承攬了波音737-700飛機垂尾和空客A319飛機翼盒等國際合作轉包項目。數控中心是大型複雜結構件的專業生產廠,加工的主要產品有:機翼大梁、壁板、梁間肋、框、大型支撐接頭和對接接頭,產品材料多為2000系列和7000系列超硬鋁合金,也有少量的TC4、TC6鈦合金和30CrMnSiA、300M的高強度結構鋼,毛坯類型主要是預拉伸板材和自由鍛件。

數控中心加工的航空結構件除具有槽腔多、壁厚薄、精度高,需要滿足飛機變斜角理論曲面等飛機機翼結構件的通常特性以外,還具有零件輪廓尺寸大、槽腔深和基準平面輪廓度要求嚴等特性。由於原材料通常去除率達到了90%~95%,最高的達到了97%,且槽腔深度多為80mm左右,最深的達到了200mm以上,切削刀具懸伸量大、剛性差,這些均極易導致出現零件切削周期長、表面質量不好、加工變形量大、加工效率低等問題,這對飛機結構件數控加工工藝技術和高效切削工裝工具提出了更高的要求。

飛機機翼大梁、壁板和梁間肋零件原材料為Cs狀態的超硬鋁合金,由於鋁合金強度(超硬鋁合金Cs狀態)σb為0.48MPa、布氏硬度為156HBS、延伸率δs為5%、熱導率1000℃為142W/(m·k),強度和硬度較低、塑性較小,對刀具磨損小,且由於熱導率比銅合金高一些,使切削溫度更低,加之超硬鋁合金由於生成脆性化合物CuAl2分布於固溶體晶粒介面上,使韌性和塑性降低,故具有良好的切削加工性能。所以鋁合金機翼大梁、壁板和梁間肋非常適合高速切削。

鋁合金大型支撐接頭和對接接頭毛坯為自由鍛件或模鍛件,原材料為退火狀態,主要加工工藝流程為粗加工、強化熱處理和精加工。由於鋁合金熔點較低,溫度升高後塑性增大,在高溫高壓作用下,切屑介面摩擦很大,容易粘刀形成積屑瘤,特別是退火狀態的鋁合金不易獲得好的表面質量。加之這類接頭多為深槽腔、高耳片結構,切削刀具懸伸量大、剛性差,極易產生顫動,切削效率也很低。

由於鈦合金比強度(抗拉強度與密度之比)高達23~29,且在300℃~500℃時仍能保持高比強度,對鹼、酸等介質有良好的抗蝕性能。目前,鈦合金材料在飛機結構中所占的比重越來越大,特殊關鍵部位的輪廓尺寸大於1000mm的大型承力框、大於400mm的大型對接接頭也越來越多地採用鈦合金材料。但由於鈦合金與氧、氮、氫、碳易產生化學反應,形成硬度高或脆性大的表層,且導熱性差(45#鋼的1/5~1/7),造成切削加工鈦合金零件時,切削刃負載重、切削溫度高、刀具磨損嚴重。

國內航空製造業經過多年的積累,特別是通過國家「九五」、「十五」和近年專項的技術改造,先後從歐洲、美國和日本引進了大量的高精尖數控加工設備,這些數控設備具有轉速高、功率大、移動速度快、精度及精度保持性高等特點,緩解了飛機結構件製造設備能力長期不足的被動局面。但隨之暴露出了加工工藝技術落後,工藝裝備特別是刀柄、刀具性能低、質量差的問題,嚴重製約了數控設備效能的正常發揮。為此,2000年以來,各航空製造廠通過技術總結和學習引進,特別是通過採用高效切削工具,以高速高效切削為代表的數控切削加工技術得到了快速發展,產品表面加工質量和加工效率均有所提高,各種典型飛機結構件數控加工過程中長期存在的問題得到了初步解決。

深槽腔是飛機大梁和接頭的典型工藝結構特徵,也是導致零件表面質量不好、局部啃刀、加工效率低的重要原因。當刀具由直邊運行至槽腔轉角處時,由於切削量的變化,會引起刀具載荷的大小和方向均發生極大的變化,造成刀具顫動,極易發生轉角啃刀,導致零件表面質量和幾何尺寸的超差,這種超差隨著進給速度越來快會變得越來越嚴重,隨著槽腔深度越深也越容易發生。這一難題通過幾年前採用插銑新工藝和插銑刀等新式刀具得到了解決,例如對半徑較小的轉角結構,利用多層行切、鉛筆頭形銑刀和五坐標編程等方法取得了很好的加工效果。此項新工藝和新刀具的應用,不但解決了槽腔轉角易超差的技術難題,同時也解決了加工效率低的問題,經過測算和現場數據的統計分析,飛機大梁和接頭類零件的數控工具機切削周期縮短了10%以上。

粗加工是大量去除切削餘量的工藝環節,半精加工和精加工工藝環節主要是通過刀具切削達到工藝要求的幾何尺寸精度和表面質量的工藝環節。針對不同的工藝環節,除儘可能充分利用主軸輸出功率外,高速高效技術在新工藝、新刀具上還有不同的側重點。

粗加工時,在工具機轉速足夠高、輸出功率足夠大的條件下,採用波紋齒銑刀可減少切削刃與材料的接觸長度,降低刀具切削載荷,通過提高每齒進給量,從而提高材料切削去除率;採用大直徑端銑刀,結合坡走下刀、螺旋線下刀編程、轉角插銑等技術,通過加大刀具徑向切削量ae,達到提高材料去除率的目的;採用整體式銑刀選用軸向大切深、且軸向切削力小的菱形硬質合金刀片,結合層優先對稱加工編程策略和較高的工具機轉速,通過加大刀具軸向切削量ap,在提高材料去除率方面也同樣能取得很好的效果。

精加工時,在保證加工質量的前提下,主要是通過提高單位時間的切削麵積得到高的加工效率。由於目前大量地使用預先動平衡調試過的刀具系統、耐磨損的粉末冶金高速鋼或硬質合金材料的刀具以及硬度高、耐磨性好的刀具塗層、更加可靠的Big-plus BBT、HSK的強力液壓和熱裝式刀柄,使得刀具和刀柄、刀柄和工具機的連接更加精確,剛性也更好,加工時,工具機轉速可以達到20000~30000r/min,進給移動速度達到10000mm/min以上。

飛機結構件例如支撐接頭和對接接頭,主要由槽腔、耳片、耳片上精度高並且直徑較大的裝配定位孔、外形輪廓等結構特徵組成。傳統的工藝方法是在數控銑床上加工槽腔、耳片、外形輪廓等結構後,加工轉移到鏜床上,利用專用的鏜具裝夾定位零件,從而最終加工出圖紙要求的孔。而飛機的梁、框和梁間肋等結構件,在零件腹板一般設計有位置度要求較高並且直徑較小的精度定位孔,在緣板上設計有用於裝配連接用的鉚釘位置初孔,在未採用U鑽、超精鑽和高速鉸刀等新工具以前,這些孔一般都是採用數控工具機鑽初孔、利用鑽模或鑽孔樣板裝夾定位零件,在鑽床上或手工鑽孔鉸孔的方法進行加工。

然而以上的制孔方法,由於需要進行再次裝夾,不但導致加工位置精度的降低,也因為增加了工藝流程,延長了零件的製造周期。由於在近幾年引進了預調簡單、操作可靠的數控工具機用高精度鏜刀,使得在一次裝夾下完成精銑、鏜孔的鏜銑複合技術得以應用推廣。這一技術的應用不但減少了新型飛機研製時對鏜孔夾具的需求,節約了研製成本,而且大幅度地減少了零件的研製周期。同時,因為該類鏜刀預調精確簡單可靠,在零件批生產中依舊可保證極高的加工精度、穩定的產品質量和生產效率。

對於腹板和緣板上較小直徑的孔,由於使用了U鑽、超精鑽和高速鉸刀等新式精度孔制孔工具,同時使用角度銑頭,在三坐標數控工具機或五坐標工具機主軸擺動很小角度的狀態下,就可完成這些部位精度孔和零件側壁凹槽的加工。由於採用了新工具,數控制孔工藝技術得到了發展,使得在數控工具機上通過一兩次裝夾就能夠完成零件所有工藝結構的全部加工,這種工序集中、工種複合的加工技術已成為現代飛機結構件數控加工的發展方向。

在零件加工變形控制方面,除採用分層、對稱去除餘量、設計合理的走刀軌跡、選取合適的工藝切削參數等措施以外,在具有主軸內冷功能的數控工具機上,利用刀具中心高壓冷卻方式,也是保證深槽腔加工時零件充分冷卻,減少因切削熱產生加工變形的有效方法。

在鈦合金零件的切削加工方面,由於大量的選用鎢鈷類硬質合金材料的整體硬質合金刀具、整體硬質合金的鑽頭和鉸刀、鑲齒焊接刀具和可轉位刀具代替傳統的鈷高速鋼材料的刀具,使得刀具切削刃更加鋒利,同時提高了切削刃的強度和抗崩損能力,加工鈦合金時刀具的被嚴重磨損的情況有所減輕。採用合適的切寬ae、切深ap和進給量,通過提高切削速度,提高了鈦合金零件的加工效率。由於採用了新刀具,切削鈦合金的切削速度已由傳統的20~30m/min,提高至90~110m/min,飛機鈦合金結構件的切削加工能力得到了大幅提升。

高效切削工具的引進和推廣,助推了飛機結構件數控加工技術的又一次快速發展,縮短了我們與國外同行的技術差距。但目前國內使用的高精度刀柄、高性能的高速切削刀具、高精度的制孔工具等很大程度上依賴國外進口,採購周期長,購置費用高,而且刀具的高精度重複刃磨和重複塗層無法得到保證,刀具重複利用率低。

這些導致了目前國內飛機結構件製造過程中刀具成本居高不下,因交貨不及時影響零件生產的現象也時有發生,在一定程度上制約了新刀具的使用和新技術的推廣,因此,高效切削工具國產化需求日益迫切。同時,目前國內在切削刀具的全壽命監控和管理方面剛剛處於起步階段,在未來一定時期內,自行設計、製造和使用好高效切削工具,促進我國早日實現從製造大國向創造大國的飛躍,無論對於中國的切削工具製造業還是航空製造業,都是必須面對和儘快解決的問題。

· 由於原材料通常去除率達到了90%~95%,最高的達到了97%,且槽腔深度多為80mm左右,最深的達到了200mm以上,切削刀具懸伸量大、剛性差,這些均極易導致出現零件切削周期長、表面質量不好、加工變形量大、加工效率低等問題,這對飛機結構件數控加工工藝技術和高效切削工裝工具提出了更高的要求。

中國大中型民用飛機的重要研製基地,不僅承擔著國內大型飛機整機或部件的研製生產任務,還承攬了波音737-700飛機垂尾和空客A319飛機翼盒等國際合作轉包項目。數控中心是大型複雜結構件的專業生產廠,加工的主要產品有:機翼大梁、壁板、梁間肋、框、大型支撐接頭和對接接頭,產品材料多為2000系列和7000系列超硬鋁合金,也有少量的TC4、TC6鈦合金和30CrMnSiA、300M的高強度結構鋼,毛坯類型主要是預拉伸板材和自由鍛件。

數控中心加工的航空結構件除具有槽腔多、壁厚薄、精度高,需要滿足飛機變斜角理論曲面等飛機機翼結構件的通常特性以外,還具有零件輪廓尺寸大、槽腔深和基準平面輪廓度要求嚴等特性。由於原材料通常去除率達到了90%~95%,最高的達到了97%,且槽腔深度多為80mm左右,最深的達到了200mm以上,切削刀具懸伸量大、剛性差,這些均極易導致出現零件切削周期長、表面質量不好、加工變形量大、加工效率低等問題,這對飛機結構件數控加工工藝技術和高效切削工裝工具提出了更高的要求。

飛機機翼大梁、壁板和梁間肋零件原材料為Cs狀態的超硬鋁合金,由於鋁合金強度(超硬鋁合金Cs狀態)σb為0.48MPa、布氏硬度為156HBS、延伸率δs為5%、熱導率1000℃為142W/(m·k),強度和硬度較低、塑性較小,對刀具磨損小,且由於熱導率比銅合金高一些,使切削溫度更低,加之超硬鋁合金由於生成脆性化合物CuAl2分布於固溶體晶粒介面上,使韌性和塑性降低,故具有良好的切削加工性能。所以鋁合金機翼大梁、壁板和梁間肋非常適合高速切削。

鋁合金大型支撐接頭和對接接頭毛坯為自由鍛件或模鍛件,原材料為退火狀態,主要加工工藝流程為粗加工、強化熱處理和精加工。由於鋁合金熔點較低,溫度升高後塑性增大,在高溫高壓作用下,切屑介面摩擦很大,容易粘刀形成積屑瘤,特別是退火狀態的鋁合金不易獲得好的表面質量。加之這類接頭多為深槽腔、高耳片結構,切削刀具懸伸量大、剛性差,極易產生顫動,切削效率也很低。

由於鈦合金比強度(抗拉強度與密度之比)高達23~29,且在300℃~500℃時仍能保持高比強度,對鹼、酸等介質有良好的抗蝕性能。目前,鈦合金材料在飛機結構中所占的比重越來越大,特殊關鍵部位的輪廓尺寸大於1000mm的大型承力框、大於400mm的大型對接接頭也越來越多地採用鈦合金材料。但由於鈦合金與氧、氮、氫、碳易產生化學反應,形成硬度高或脆性大的表層,且導熱性差(45#鋼的1/5~1/7),造成切削加工鈦合金零件時,切削刃負載重、切削溫度高、刀具磨損嚴重。

國內航空製造業經過多年的積累,特別是通過國家「九五」、「十五」和近年專項的技術改造,先後從歐洲、美國和日本引進了大量的高精尖數控加工設備,這些數控設備具有轉速高、功率大、移動速度快、精度及精度保持性高等特點,緩解了飛機結構件製造設備能力長期不足的被動局面。但隨之暴露出了加工工藝技術落後,工藝裝備特別是刀柄、刀具性能低、質量差的問題,嚴重製約了數控設備效能的正常發揮。為此,2000年以來,各航空製造廠通過技術總結和學習引進,特別是通過採用高效切削工具,以高速高效切削為代表的數控切削加工技術得到了快速發展,產品表面加工質量和加工效率均有所提高,各種典型飛機結構件數控加工過程中長期存在的問題得到了初步解決。

新工藝、新刀具的推廣應用

1 深槽腔的表面加工質量得到改善

深槽腔是飛機大梁和接頭的典型工藝結構特徵,也是導致零件表面質量不好、局部啃刀、加工效率低的重要原因。當刀具由直邊運行至槽腔轉角處時,由於切削量的變化,會引起刀具載荷的大小和方向均發生極大的變化,造成刀具顫動,極易發生轉角啃刀,導致零件表面質量和幾何尺寸的超差,這種超差隨著進給速度越來快會變得越來越嚴重,隨著槽腔深度越深也越容易發生。這一難題通過幾年前採用插銑新工藝和插銑刀等新式刀具得到了解決,例如對半徑較小的轉角結構,利用多層行切、鉛筆頭形銑刀和五坐標編程等方法取得了很好的加工效果。此項新工藝和新刀具的應用,不但解決了槽腔轉角易超差的技術難題,同時也解決了加工效率低的問題,經過測算和現場數據的統計分析,飛機大梁和接頭類零件的數控工具機切削周期縮短了10%以上。

2 單位時間的材料去除率和加工面積大幅度提高

粗加工是大量去除切削餘量的工藝環節,半精加工和精加工工藝環節主要是通過刀具切削達到工藝要求的幾何尺寸精度和表面質量的工藝環節。針對不同的工藝環節,除儘可能充分利用主軸輸出功率外,高速高效技術在新工藝、新刀具上還有不同的側重點。粗加工時,在工具機轉速足夠高、輸出功率足夠大的條件下,採用波紋齒銑刀可減少切削刃與材料的接觸長度,降低刀具切削載荷,通過提高每齒進給量,從而提高材料切削去除率;採用大直徑端銑刀,結合坡走下刀、螺旋線下刀編程、轉角插銑等技術,通過加大刀具徑向切削量ae,達到提高材料去除率的目的;採用整體式銑刀選用軸向大切深、且軸向切削力小的菱形硬質合金刀片,結合層優先對稱加工編程策略和較高的工具機轉速,通過加大刀具軸向切削量ap,在提高材料去除率方面也同樣能取得很好的效果。

精加工時,在保證加工質量的前提下,主要是通過提高單位時間的切削麵積得到高的加工效率。由於目前大量地使用預先動平衡調試過的刀具系統、耐磨損的粉末冶金高速鋼或硬質合金材料的刀具以及硬度高、耐磨性好的刀具塗層、更加可靠的Big-plus BBT、HSK的強力液壓和熱裝式刀柄,使得刀具和刀柄、刀柄和工具機的連接更加精確,剛性也更好,加工時,工具機轉速可以達到20000~30000r/min,進給移動速度達到10000mm/min以上。

3 新式結構的刀具系統拓展了數控工具機加工能力

飛機結構件例如支撐接頭和對接接頭,主要由槽腔、耳片、耳片上精度高並且直徑較大的裝配定位孔、外形輪廓等結構特徵組成。傳統的工藝方法是在數控銑床上加工槽腔、耳片、外形輪廓等結構後,加工轉移到鏜床上,利用專用的鏜具裝夾定位零件,從而最終加工出圖紙要求的孔。而飛機的梁、框和梁間肋等結構件,在零件腹板一般設計有位置度要求較高並且直徑較小的精度定位孔,在緣板上設計有用於裝配連接用的鉚釘位置初孔,在未採用U鑽、超精鑽和高速鉸刀等新工具以前,這些孔一般都是採用數控工具機鑽初孔、利用鑽模或鑽孔樣板裝夾定位零件,在鑽床上或手工鑽孔鉸孔的方法進行加工。然而以上的制孔方法,由於需要進行再次裝夾,不但導致加工位置精度的降低,也因為增加了工藝流程,延長了零件的製造周期。由於在近幾年引進了預調簡單、操作可靠的數控工具機用高精度鏜刀,使得在一次裝夾下完成精銑、鏜孔的鏜銑複合技術得以應用推廣。這一技術的應用不但減少了新型飛機研製時對鏜孔夾具的需求,節約了研製成本,而且大幅度地減少了零件的研製周期。同時,因為該類鏜刀預調精確簡單可靠,在零件批生產中依舊可保證極高的加工精度、穩定的產品質量和生產效率。

對於腹板和緣板上較小直徑的孔,由於使用了U鑽、超精鑽和高速鉸刀等新式精度孔制孔工具,同時使用角度銑頭,在三坐標數控工具機或五坐標工具機主軸擺動很小角度的狀態下,就可完成這些部位精度孔和零件側壁凹槽的加工。由於採用了新工具,數控制孔工藝技術得到了發展,使得在數控工具機上通過一兩次裝夾就能夠完成零件所有工藝結構的全部加工,這種工序集中、工種複合的加工技術已成為現代飛機結構件數控加工的發展方向。

4 加工變形控制和鈦合金的高速切削技術得到了發展

在零件加工變形控制方面,除採用分層、對稱去除餘量、設計合理的走刀軌跡、選取合適的工藝切削參數等措施以外,在具有主軸內冷功能的數控工具機上,利用刀具中心高壓冷卻方式,也是保證深槽腔加工時零件充分冷卻,減少因切削熱產生加工變形的有效方法。在鈦合金零件的切削加工方面,由於大量的選用鎢鈷類硬質合金材料的整體硬質合金刀具、整體硬質合金的鑽頭和鉸刀、鑲齒焊接刀具和可轉位刀具代替傳統的鈷高速鋼材料的刀具,使得刀具切削刃更加鋒利,同時提高了切削刃的強度和抗崩損能力,加工鈦合金時刀具的被嚴重磨損的情況有所減輕。採用合適的切寬ae、切深ap和進給量,通過提高切削速度,提高了鈦合金零件的加工效率。由於採用了新刀具,切削鈦合金的切削速度已由傳統的20~30m/min,提高至90~110m/min,飛機鈦合金結構件的切削加工能力得到了大幅提升。

結語

高效切削工具的引進和推廣,助推了飛機結構件數控加工技術的又一次快速發展,縮短了我們與國外同行的技術差距。但目前國內使用的高精度刀柄、高性能的高速切削刀具、高精度的制孔工具等很大程度上依賴國外進口,採購周期長,購置費用高,而且刀具的高精度重複刃磨和重複塗層無法得到保證,刀具重複利用率低。

這些導致了目前國內飛機結構件製造過程中刀具成本居高不下,因交貨不及時影響零件生產的現象也時有發生,在一定程度上制約了新刀具的使用和新技術的推廣,因此,高效切削工具國產化需求日益迫切。同時,目前國內在切削刀具的全壽命監控和管理方面剛剛處於起步階段,在未來一定時期內,自行設計、製造和使用好高效切削工具,促進我國早日實現從製造大國向創造大國的飛躍,無論對於中國的切削工具製造業還是航空製造業,都是必須面對和儘快解決的問題。