田口法在擺線銑削加工材料 SCM415 之切削參數探討

2020-04-15

1. 前言

由於數控工具機及自動化機具的蓬勃發展,其相關零組件也相對需跟上製程及精度,零件材料必須具備高耐磨,高抗拉強度,而主要的傳動元 件就是滾珠導螺桿組及線性滑軌組等,二樣零組件需大量機械加工,在機械產能的增加及快速化的狀況下,如何提升加工效率及切削效能成為重要課題,鎢鋼銑刀壽命長短主要掌握了模具成本高低的主要因素,但若是為了減少鎢鋼銑刀成本的情況下,勢必將切削參數調降,而增加加工時間,本研究是透過擺線切削路徑有效縮短加工時間,並且達到最佳切削參數與鎢鋼銑刀壽命。

SCM415 是日本 JIS 規範中的低碳合金鉻鉬鋼,AISI 規格則為 4118,具備著優良的抗拉強度。材料含有鉻和鉬,因為硬化能大,而且對回火軟化抵抗性高,回化脆性較少。比起相同抗拉強度的鉻鋼其回火温度鉻鉬鋼較高,在施以滲碳熱處理前的金屬切削加工中,如何增加銑削鎢鋼銑刀壽命,便是現有金屬切削加工重要議題。

SCM415 材料編號系屬低碳合金鉻鉬鋼,其具有良好的抗拉強度,比較單純的鉻鋼或是中碳鋼,有良好的韌性及伸長率,所以適合製作成螺桿、螺栓、曲柄軸等零件,由於材料韌性較強,但是含碳量只有 0.15%所以在切削過程中會產生刃尖積屑(BUE)現象,造成鎢鋼銑刀的壽命降低,對於切削鎢鋼銑刀壽命及效能有著莫大的影響,如何利用田口法調整銑刀切削參數及有效率的加工,是本研究的重點。

2. 研究方法

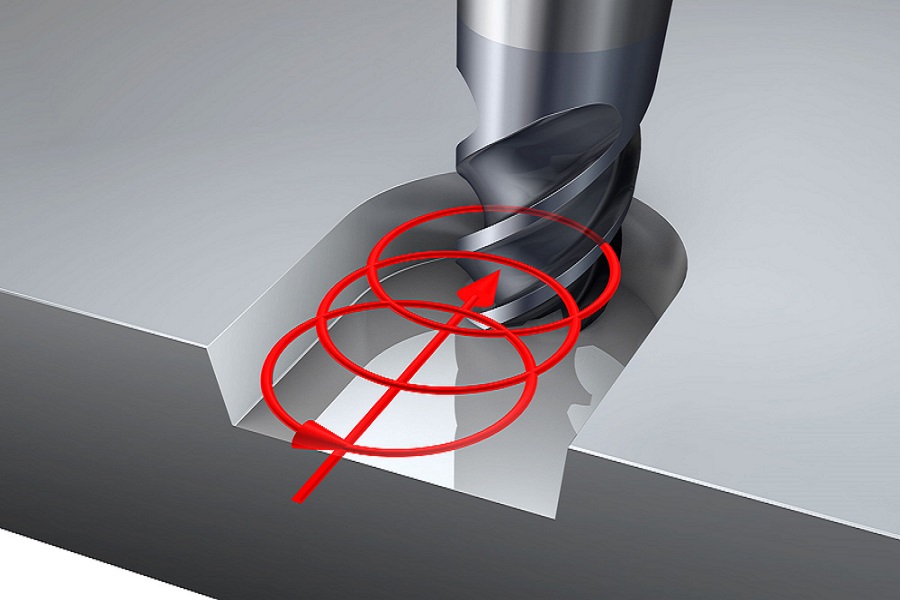

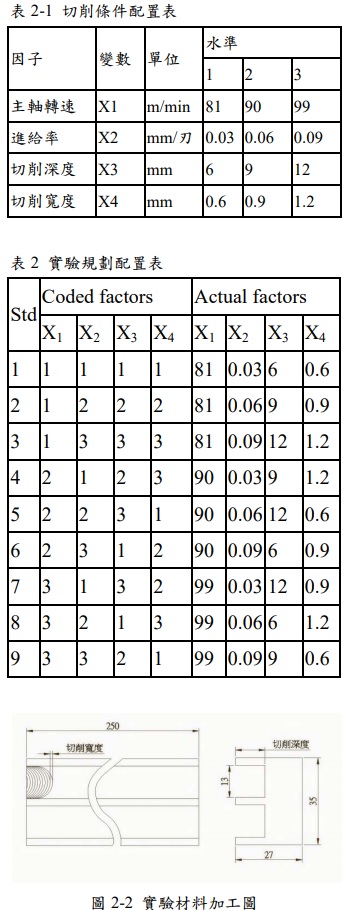

本研究使用 CNC 加工中心機,以直徑 6mm 的二刃鎢鋼端銑刀,將 SCM415H 材料之長方型斷面方棒做銑削加工,運用 EDGECAM 2015 版所計算出程式路徑,圖 2-2 為實驗材料加工圖,以擺線切削(cycloid cutting)路徑方式切削二道溝槽,探討材料銑削加工中轉速、進給、切削深度、切削寬度 等四種組合條件的變化所影響的主軸負荷、鎢鋼銑刀壽命、切屑移除率等關係,利用統計和田口法分析找出最佳化參數,分析最佳化參數切削時,主軸負荷、切屑移除率、鎢鋼銑刀預計磨耗量等,並藉由影像量測觀察研究切刃磨耗度。

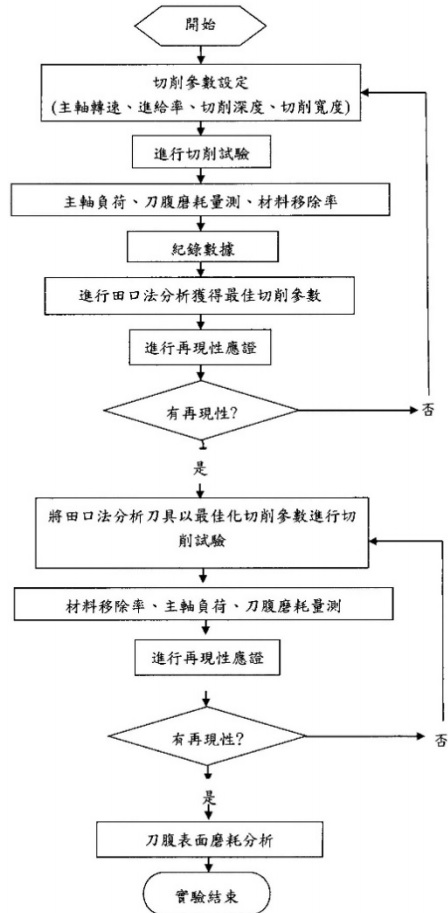

CNC 加工中心機進行銑削鉻鉬鋼棒材實驗前,針對切削鉻鉬鋼桿提出實驗計畫,並依照實驗計畫規畫進行,規劃實驗步驟流程如圖 2-1 所示,首先選定鎢鋼銑刀材料、並設定主軸轉速、每刃進給率、切削深度、切削寬度等 四種切削參數,經實際切削後進行量測刀腹磨耗,再透過田口法分析獲得最佳切削條件,接著進行切削鎢鋼銑刀最佳化參數條件切削過程,並比較傳統槽銑加工與擺線銑削加工對切削結果之影響。

田口法設計採用四個因子,三個 水平研究探討分析,分別就相同的材料在轉速、每刃進給、單次切削深度、 切削寬度等四個因子,參數的條件的設計則以現在業界該鎢鋼銑刀所建議使用之加工參數配合擺線加工的切削理論基礎做極限加工實驗得出擺線加工的切削參數做數據設計依據,其切削條件水準配製表如表 2-1 所示,根據田口法實驗直交表三水準直交表??9(34)如 表 2-2 實驗規劃配置表。

3. 研究目標

金屬材料切削加工,最主要加工成本就是切削時間及鎢鋼銑刀壽命,切削時間即是材料移除率為望大值,而鎢鋼銑刀壽命則是鎢鋼銑刀壽命曲線和鎢鋼銑刀磨耗速度分析而成,本實驗將切削鎢鋼銑刀和被切削材料採單純化,主要就是要藉由相同的切削數據比較擺線加工和一般傳統加工,做最有效的鎢鋼銑刀壽命提升並縮短切削加工時間,以達到降低生產成本之目標。

3.1 刀腹磨耗

刀腹磨耗是指鎢鋼銑刀在工件切削時刀腹與切削工件面接觸產生摩擦而漸漸磨耗的現象,所以切削鎢鋼銑刀磨耗區域在鎢鋼銑刀刃口之前端,尤其以切削工件形成不連續切屑,例如銑削,因切屑會常常介入鎢鋼銑刀與加工切削面之間,易使刀腹產生較大摩擦力及切削熱而形成刀腹磨耗,也因為刀腹磨耗會產生切削刃變形、餘隙角變小,導致磨耗速度加快,嚴重可能使該切削鎢鋼銑刀產生崩壞甚至斷裂。本研究磨耗定義為刀腹經過切削實驗材料使銑刀刀腹達 0.1mm 之磨耗寬度時即為磨耗。泰勒博士根據切削加工資料實驗得出關係式。V?? = ?? (1)

其中 V 為切削速度,T 為磨耗所花時間(單位為分),?為指數(為鎢鋼銑刀和工件材料的切削條件),C 為常數,不同的材料及切削條件會有不同的 C 和 n 值,C 值為鎢鋼銑刀壽命在 1 分鐘內的切削速度。由此得知切削速度增快則其磨耗程度加快。

3.2 材料移除率 Material removal rate (MRR)

材料移除率系指單位時間內切削 材料所移除體積,當鎢鋼銑刀旋轉轉速為 N, 因此每轉材料移除率公式為MRR = π?avg dfN=dfN (2)

其中?avg為鎢鋼銑刀平均直徑,?為切削深度,?進給率,?為轉速,?為切線速度。本實驗因為為長方型斷面積,所以直接以長方形面積乘上加工長度 除上加工時間即得實際材料移除率,而在加工數據中材料移除率以望大為主,材料移除率若越大則代表其加工效率越高,切削時間短,是材料切削加工重要指標之一。

4. 實驗結果與討論

4.1 實驗結果

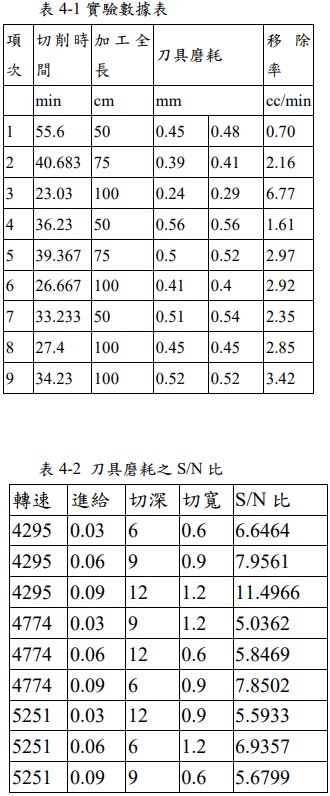

本研究以 WOTEK 直徑 6mm 二刃鎢鋼銑刀,銑削 SCM415 鉻鉬鋼方棒。主軸轉速、進給率、切削深度、切削寬度等四種不同切削條件實驗下,將水準值帶入田口法規劃表,以實驗規劃配置表所規範九組數值進行實驗,分別就鎢鋼銑刀磨耗,材料移除率進行分析量測,以田口法分析數據,根據所切削下來之材料外觀進行研究探討所得結果如下:根據表 2-2 設置實驗數據,進行九次實驗將所切削實驗完成之銑刀以 vertex 220 工具顯微鏡做刀腹磨耗量測分析,得出相關數據如表 4-1,實驗過程中從 CNC 機器主軸負載觀察鎢鋼銑刀初期主軸 負荷值,記錄鎢鋼銑刀在切削情況下主軸負載變化值,來初步判斷鎢鋼銑刀是否產生磨耗發現,並在每加工階段完成時是檢視磨耗程度是否達到 0.1mm 以上。利用田口法設計之九次實驗得出 實驗數據後以Minitab分析得出鎢鋼銑刀磨耗的信號噪音比(S/N),如表 4-2。

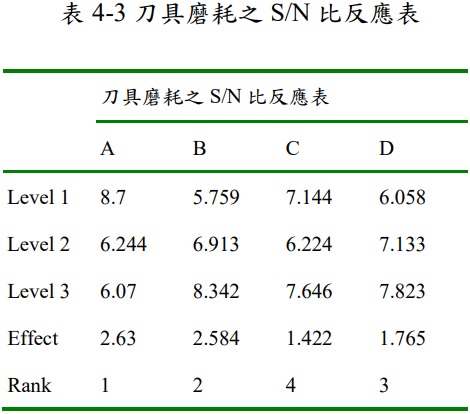

由鎢鋼銑刀磨耗 S/N 比顯示出轉速 4295rpm進給0.09mm/刃,切深12mm,切寬 1.2mm的信噪比最佳,而各項因子中在鎢鋼銑刀磨耗的信雜比反應,以轉速影響最大,與泰勒鎢鋼銑刀壽命曲線理 論公式符合,其次是進給量,其影響程度的大小,可由表 4-3 之鎢鋼銑刀磨耗之 S/N 比反應表可看出。

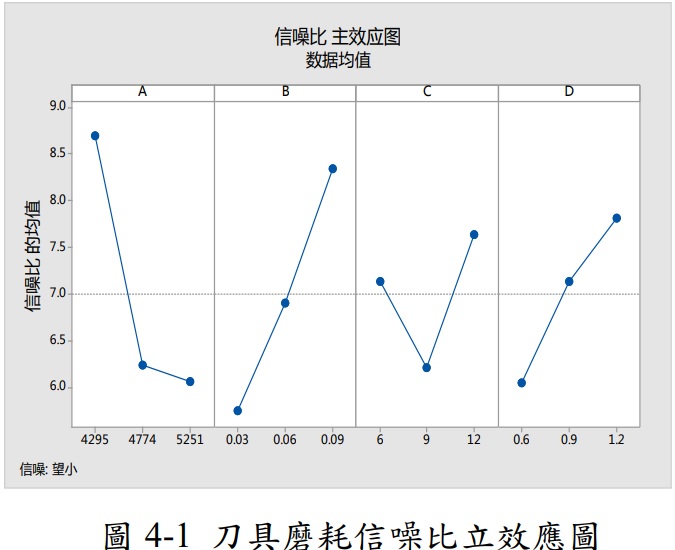

圖 4-1 所示信噪比主效應圖,指出所計算出信噪比的均值,以鎢鋼銑刀磨耗望小值其最佳切削參數組合,即轉速 4295RPM 進給 0.09mm/刃切削深度 12mm 切削寬度 1.2mm。

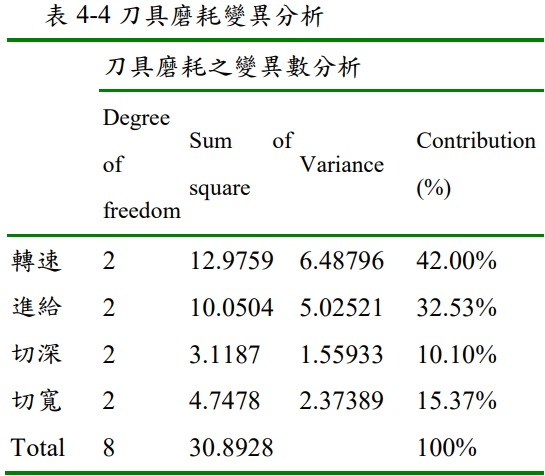

表4-4中鎢鋼銑刀磨耗變異分析表中,探討影響切削鎢鋼銑刀磨耗的四個條件上,以轉速影響佔 42%,其次是進給率佔 32.53%,而以前面二者就佔了近四分之三,由此可知在擺線銑削加工中影響鎢鋼銑刀磨耗的主因是轉速進給。

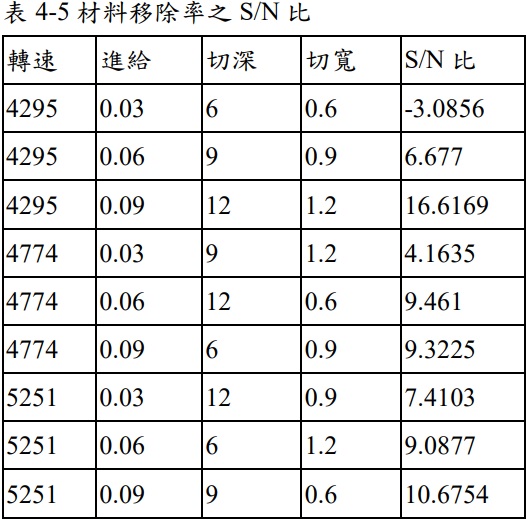

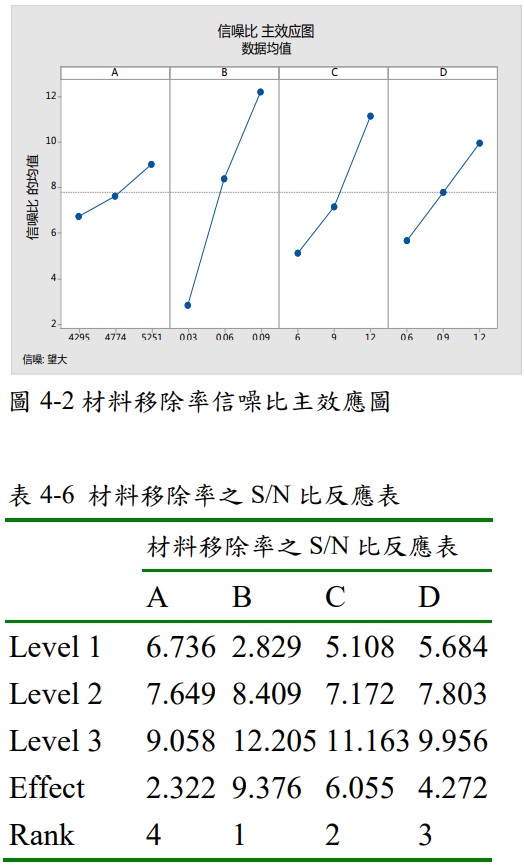

從表 4-5 中材料移除率分析在擺線加工以第三組數據的 S/N 為最高,材料移除率為望大值,對照圖 4-2 材料移除率信噪比主效應圖分析出最佳參數為轉速 5152rpm,進給 0.09mm/刃, 切深 12mm,切寬 1.2mm。

材料移除率與切削的斷面積和進給有關,在鎢鋼銑刀產生斷裂前所能允許的進給率參數,每單位時間內切削體積則相對增大,但不一定是最佳最低之生產成本考量,所以就單一物件來看,以 A3B3C3D3 為最佳組合參數。

在確認實驗中與鎢鋼銑刀磨耗數據中做比對也發現材料移除率其單位時間內 5.55cc/min,其鎢鋼銑刀磨耗也增加到 0.76mm。

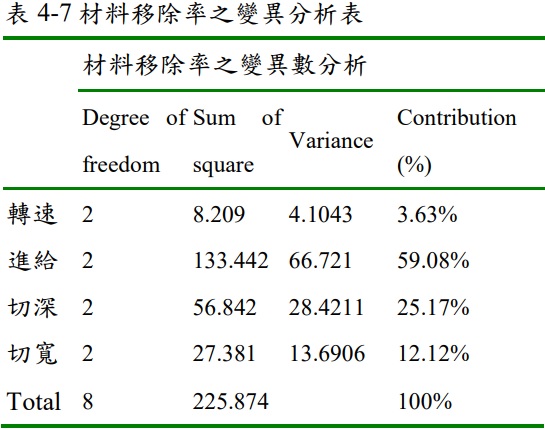

表 4-7 材料移除率之變異分析主要影響條件以進給佔了 59.08%,進給率是由轉速、每刃進給和刃數三者乘積而成,切削深度為次要影響條件,而這二者竟佔了 84.25%,數據顯示材料加工時間要短,應在進給和切削深度中調配組合,以取得最佳參數。

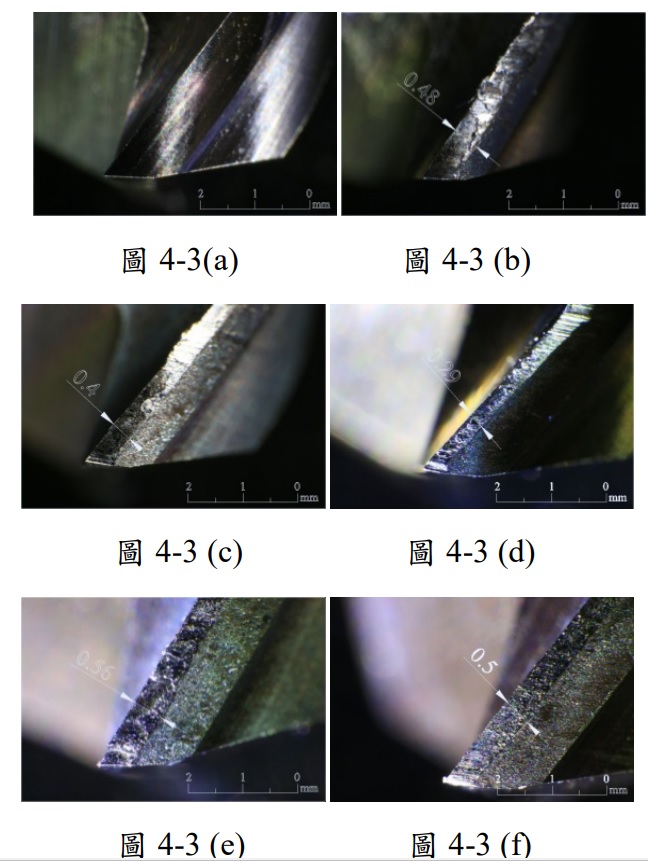

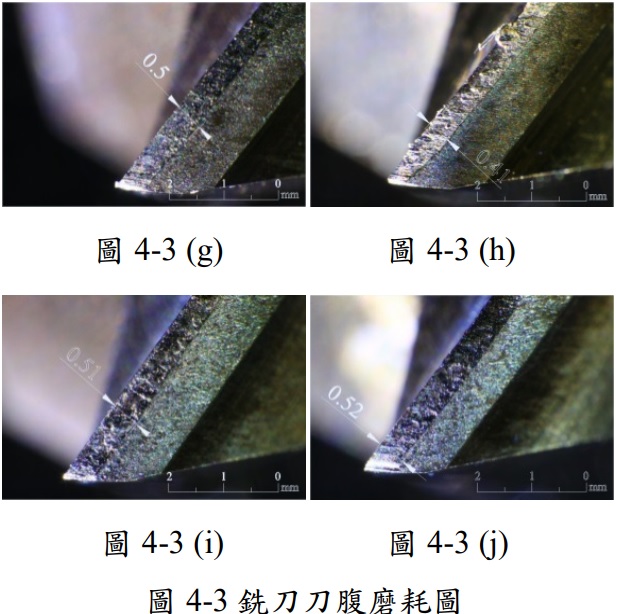

在工具顯微鏡看到銑刀磨耗之差異,再和分析結果做比較,圖 4-3(a) 部分為未加工前銑刀狀況,圖 4-3 的(b),(e),(h)都有刃尖積屑(BUE)現象,主因為進給速度過慢而造成與工作物切削面上產生磨擦所致。

從放大圖顯示刀腹下方都可看出 銑刀材料表面有產生棕色顏色變化,是因為切削時所產生的切削熱,使得銑刀因切削熱而產生表面温度增加生成氧化薄膜,而 WOTEK 銑刀因為含有 8%的鈷含量添加,降低硬化能,能有效改善高温硬度,不易造成脆性而使得鎢鋼銑刀斷裂發生降低。

4.2 討論

本研究實驗所做出九次數據分析,以田口法方法分析得出最佳化數據,其中經過三次的失敗數據測試,不斷的運算修正切削參數,所測試的材料鎢鋼銑刀只要實驗數據不正確就重新再做修正,才能達到此目標,其中也包含量測的問題,直到最後一次測試分析出最佳化數據後,再做一次完整確認最佳化參數實驗後,完成這一次研究實驗數據的探討。

5. 結論

CNC銑床加工中心機已經導入台灣超過三十年的時間,最近十年內才,因為人力及加工成本過高,為了降低生產總成本,進而設法縮短加工時間,提昇產質和效能,擺線加工具備優勢導入,但由於其程式計算相對複雜,而國內缺乏CAM軟體開發,所以始終落後歐美先進國家,擺線銑削的加工參數也少有人研究開發,現在的切削參數完全停留在傳統加工參數上,擺線加工其加工時間可縮短到12倍之多,而且也因為其加工時的切削熱只有傳統加工的5%而已,可以有效增加鎢鋼銑刀壽命,在於現今材料原料漸漸短缺的情況下,實屬非常有效節能的工法。

本研究所探討的擺線切削參數的優化便驗證了在相同的加工材料,利用擺線加工的程式工法,可以達到原廠數據的15倍,以原廠建議之切削參數轉速為930RPM,進給為0.03mm/刃,過程沒有發生斷刀事件,若傳統加工方式早已斷裂,實驗證明擺線加工其切削阻力遠低於傳統的槽銑削加工,此切削過程使用使用業界常用空氣冷却。

依照本研究推論得知,使用鎢鋼銑刀利用擺線切削銑削 SCM415 材料粗加工,鎢鋼銑刀轉速基準可定在 81M/min,而每刃進給為 0.015 倍鎢鋼銑刀直徑,切削深度可達 2 倍直徑,切削寬度為 0.2 倍直徑。本研究也顯示切削加工不宜使用太低之進給率,因會造成磨削作用。本實驗結果顯示,影響鎢鋼銑刀磨耗因子主要為轉速,鎢鋼銑刀磨耗的最佳參數為轉速 4295rpm,進給 0.09mm/刃,切深 12mm 切削寬度 1.2mm。影響材料移除主因為進給,最佳參數為轉速 5251rpm,進給 0.09mm/ 刃,切削深度 12mm ,切削寬度 1.2mm。

擺線加工是最有效能的切削加工模式,面對台灣工業走向快速化,縮短交期的情況,有著大大的影響與幫助,讓台灣的零組件加工產業能走向世界,與大陸及歐美先進國家的不論質或是量都能並駕齊驅。