鈷基合金和鈷鉻鉬的機械加工性 – 回顧

2020-05-13

摘要

鈷鉻鉬合金被認為是一種先進的材料,被廣泛地應用於各種領域。工程和醫療領域的應用。然而,由於其獨特的組合,被歸類為難於加工的材料,因為它具有以下特點 : 強度、韌性、耐磨性和低熱導率等特性。這些特性往往會阻礙 刀具的加工性,導致刀具的快速磨損和縮短刀具壽命。本文介紹了所有總結評論。材料的特性和性能,以及在各種加工條件下的加工性能評估。實驗結果顯示,在不同的加工條件下,同時探討了鈷基和鈷鉻鉬合金的加工趨勢和未來的研究方向。

1. 引言

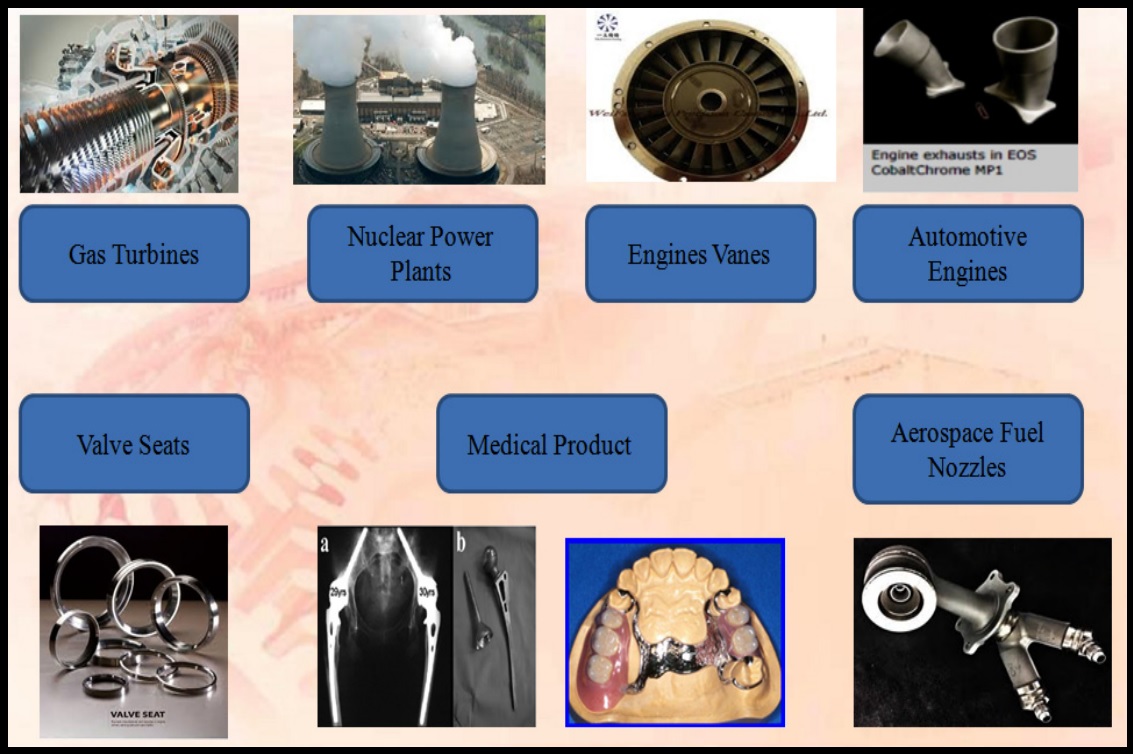

鈷鉻鉬合金在航空發動機、核電、生物醫學、燃氣輪機等眾多工程領域的應用中,鈷鉻合金是公認最佳的材料。主要是由於它具有耐腐蝕性、耐磨性、高蠕變性、耐熱性和良好的生物相容性等優良特性。在生物醫學應用中,鈷鉻鉬因其優異的耐磨性和耐腐蝕性能,在骨科植入物的製造中,尤其是膝關節、髖關節等重負荷關節的植入物中,被廣泛使用。圖1顯示了鈷基合金在各種工程和醫療產品中的各種應用。鈷合金成分中的鉬的存在降低了晶粒尺寸,從而增強了固溶體的強化性,隨後提高了這些合金的力學性能。此外,鉻(Cr)顆粒會在表面形成保護性的氧化層,在機體環境中具有較好的耐腐蝕性能。在加工方面,由於這些合金在高溫下仍能保持強度和硬度,因此機械加工仍有一定難度。鈷鉻鉬合金的導熱係數低、應變硬化率高、高溫下硬度高、耐磨性強是造成鈷鉻鉬合金的加工性能差的原因。本文就以往鈷鉻鉬合金的加工研究進行了探討。

圖1:鈷基合金在工程和醫療產品中的應用情況

2. 鈷鉻鉬合金的分類

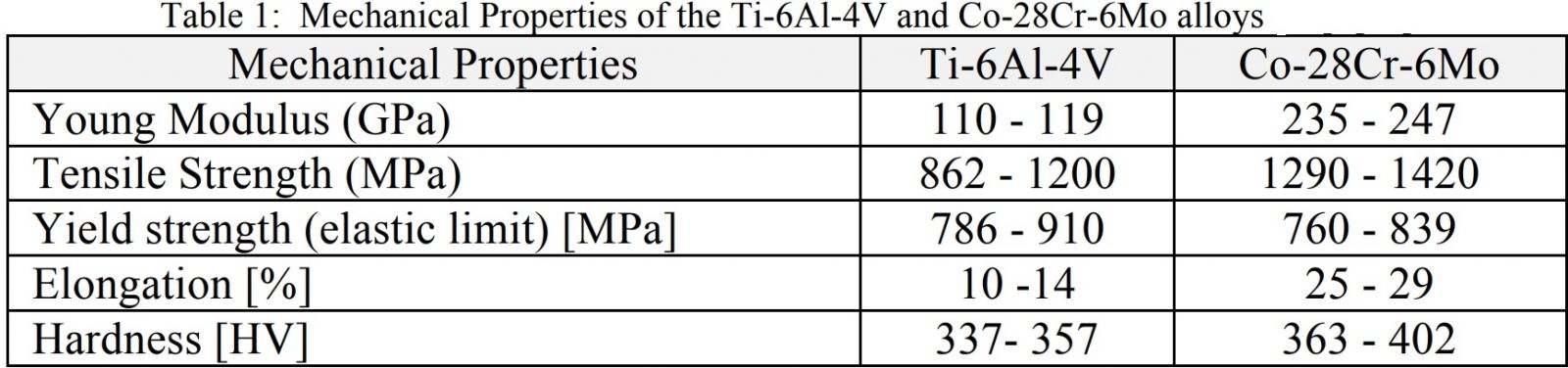

鈷基合金是二十世紀初由E.Hayes首次提出的鈷鉻鉬或 "Stellites " 的鈷基合金。鈷基合金的主要結構是依靠Co基體中的碳化物形態和晶界來提高機械強度。鈷鉻鉬合金與鈦合金的力學性能比較見表1。鈷鉻鉬合金一般採用鑄造工藝(Co-Cr-Mo合金(F75)、鍛壓工藝(Co-Cr-W-Ni合金(F90)、Co-Ni-Cr-Cr-Mo合金(F562)、Co-Ni-Cr-Mo-W-Fe合金(F563)和粉末冶金技術等工藝製造。因此,採用鑄造工藝生產的零件具有較好的蠕變強度和韌性,而採用鍛壓和鍛造工藝生產的零件具有較高的強度和抗疲勞和抗斷裂性。此外,在生產複雜的近網狀產品時,採用粉末冶金技術。鑄造型CoCrMo合金在牙科領域已有幾十年的歷史,近年來也被廣泛用於製作人工關節。鍛制CoNiCrMo合金是比較新的材料,目前已被用於製造膝關節、髖關節等重負荷關節的假體支架。根據美國測試與材料標準(ASTM),推薦用於手術植入體的CoCr合金有四種類型,它們是。(1)鑄造CoCrMo合金(F75),(2)鍛制CoCrWNi合金(F90),(3)鍛制CoNiCrMo合金(F562),(4)鍛制CoNiCrMoWFe合金(F563)。

表1:Ti-6Al-4V和Co-28Cr-6Mo合金的力學性能

3. 鈷鉻鉬合金的機械加工性

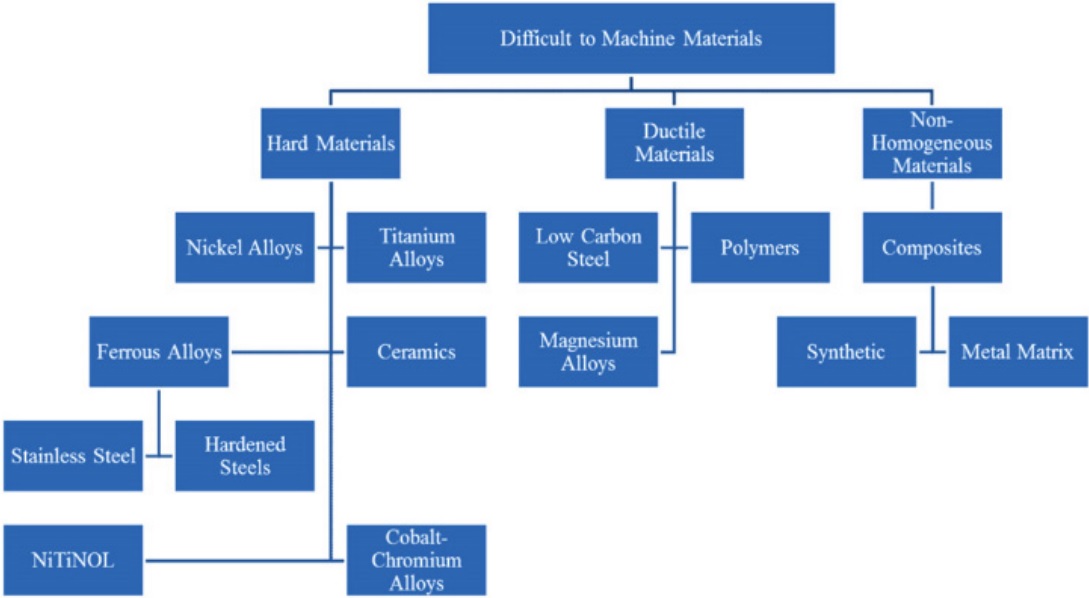

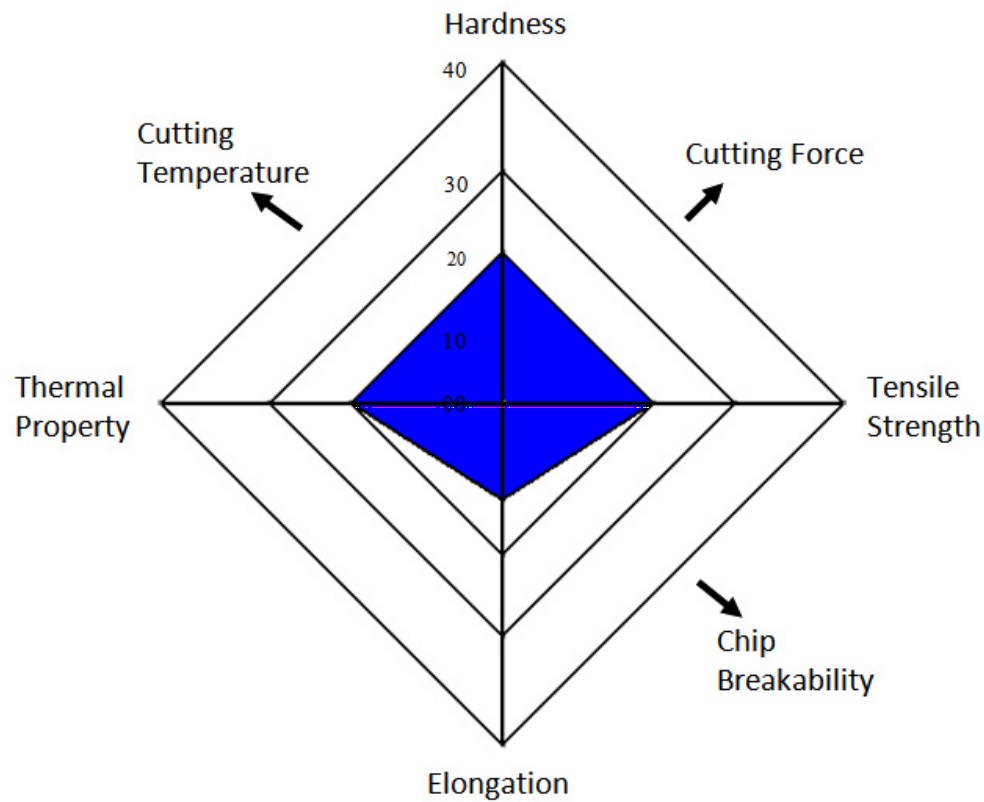

通常情況下,可加工性一詞可定義為:在考慮到表面光潔度和刀具壽命的前提下,在模具和工藝條件下,材料被加工或切削成所需形狀的難易程度。對於圖2所示的鈷鉻鉬基合金,由於其具有高強度、高韌性、高耐磨性和低導熱性等獨特的特點,其可加工性與鎳合金、鈦合金等其他高級材料相當,屬於難切削材料。圖3是CoCrMo合金的難切削等級(Difficult-to-Cut Rating(DTCR)或機械加工性等級的極性圖。極性圖顯示了難切削材料的材料性能與自由加工鋼或中碳鋼(0.45 %C)的比較。高硬度的CrCoMo合金的影響,增加了抗變形能力,從而使切削力和切削阻力也隨之增加。通常情況下,鈷鉻鉬合金等高硬度材料的加工會產生許多不良問題,通常情況下,由於發熱和塑性變形,導致切削刀具壽命短,表面質量差。而CoCrMo合金的導熱係數低,在切削過程中,由於切削過程中大量的熱量傳入切削刃,往往會增加刀具的磨損。盡量降低切削速度、進給率、切削深度,同時在加工過程中使用鋒利的切削刃刀具,可以降低切削區的高切削溫度。切削進給量的減少對降低切削刀具的機械負荷有額外的作用。除上述參數外,其他一些因素也會影響CoCrMo合金的可加工性等級,如刀具幾何形狀、刀具材料、切削條件、材料條件以及所使用的冷卻液和冷卻液的種類等。Ezugwu在加工難切削的高溫材料時提出了幾條建議,其中包括,使用正斜角刀具,通過斷屑使切屑遠離工件,使被加工表面和積屑的工作硬化程度降到最低。此外,鋒利的切削刃能夠防止加工過程中材料的堆積,從而提高表面質量。同時,刀具和機床應穩穩固定,避免顫動和震動導致對表面光潔度差和刀具斷裂問題產生。

圖2:難加工材料的類別

圖3:CoCrMo合金的材料特性

4. 鈷基和CoCrMo合金加工研究

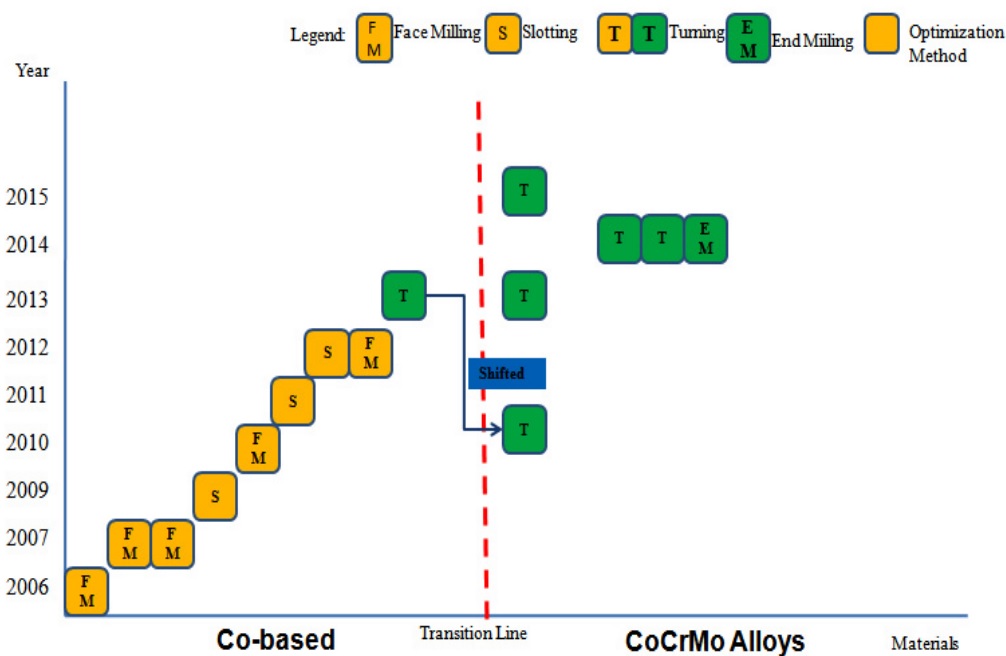

鈷基合金的加工研究很早以前就開始了,當時鈷基合金在製造業和航天工業中得到了廣泛的應用。當年的研究都集中在提高材料的硬度、韌性、強度、耐磨、耐腐蝕、耐高溫等性能上。根據材料性能,鈷鉻鉬合金是鈷家族中的一種改進材料,可用於各種生物醫學領域。正如前人報告,與鈦、不銹鋼和鉻鉬合金相比,對這些材料特別是鈷鉻鉬合金的加工研究還很有限。通常情況下,鈷鉻鉬合金的加工工藝多採用非傳統的加工工藝,如放電加工(EDM)、激光束機(LBM)等和傳統的車、銑、磨加工工藝等傳統的加工工藝。自2006年至2015年,鈷基合金和CoCrMo合金加工的研究如圖4所示。在這幾年中,面加工和車加工是鈷基合金的主要研究對象,在此同時,鈷基合金的最佳切削條件也得到了確立,直到2013年CoCrMo合金的問世。該合金由於含有大量的鎳,是一種可能引起人體過敏反應的高危元素,因此被認為是極具潛力的金屬生物材料之一。鈷鉻鉬合金被認為是一種很有潛力的金屬生物材料,尤其是對表面光潔度和尺寸精度要求較高的植入物和醫療設備的機械加工用合金。

不同的研究者探索了各種加工方法和建模技術,對切削條件進行了優化,以預測加工性能,獲得更高的加工效率。 Aykut等採用設計實驗法(Design Experimental Method,DOE)方法,研究了在乾式加工下使用PVD塗層硬質合金刀具和無塗層硬質合金刀具進行Stellite合金6號超合金工件對稱面銑削時,加工條件對刀具磨損、切削力和切屑形態的影響。他們的研究結果表明,切削深度和進給量對刀具磨損和切削力有明顯影響。觀察到切屑形成和切屑形態的變化隨進給率的變化而變化。Bagci和Aykut用田口法研究了面銑Stellite 6號合金工件時切削條件對表面粗糙度的影響。結果顯示,表面粗糙度值受切削速度、進給率和切削深度的影響較大。遺傳優化神經網絡系統(GONNS)、遺傳算法(GA)、人工神經網絡(ANNs)、響應面方法(RSM)等建模技術在機械加工操作中用於優化工藝參數。Aykut等人利用ANN建模,對Stellite合金6號合金的對稱面銑削過程中的可加工性進行了加工性測試,採用無塗層硬質合金刀具在乾式條件下進行了加工性測試。通過對進給速度、切削速度和切削深度進行了預測。隨後,Aykut等利用兩種模型研究了表面粗糙度、切削力和加工參數之間的關係。為了降低最終產品的製造成本,時間和成本的限制是必要的。其中有的因素是通過機械加工得到的,這對優化這些產品的加工參數是必要的。一些研究者對鈷基耐火材料的機械加工進行了實驗研究,建立了不同切削參數的最佳切削條件。他們採用了基於RSM方法與序列二次編程算法和Kriging插值法的幾種優化技術來解決約束問題。

Bruschi等研究了在常規潤滑條件下,採用PVD TiALN塗層硬質合金刀片在CoCrMo合金半精加工車削過程中,切削條件對刀具磨損、表面完整性和微觀結構的影響。他們發現,進給率是影響切削表面質量和刀具磨損的最大影響參數。進給率越高,對刀具磨損和表面質量的影響越大,同時也會降低刀具壽命。當高進給率時,黏著磨損和崩裂為耙面和側翼面的主要磨損原因。Song等的另一項研究是用橢圓震動切削和普通切削無刀具震動情況來評價CoCrMo合金車削的最佳方法,以評估精加工面的粗糙度和硬度以及刀具磨損。結果表明,橢圓振動切削與普通切削相比,橢圓振動切削在減少微崩邊、刀具磨損和工件硬化方面的效果又更好,進而有更好的鏡面精加工效果。

H. Shao等研究了未塗層和塗層硬質合金刀具在乾式車削過程中的加工性能,切削條件設定為切削速度為16、27和43m/min,進給速度為0.20和0.25mm/rev,切削深度為0.3mm。他們的研究顯示,在較低的切削速度下,塗層刀具的刀刃均勻磨損是導致刀具主要失效原因。在相對較高的切削速度和進給速度下,塗層刀具的附著、擴散、崩裂和化學性磨損較為明顯。塗層刀具在加工Stellite12號合金時,塗層刀具的刀具壽命優於未塗層刀具。Pedro Ferreira等對Ti-6Al-4V合金和Co-28Cr-6Mo合金的銑削操作進行了研究,評價切削速度對切削溫度和切削力的影響,以及確定哪種材料最難加工。結果表明,在各切削速度下,Co-28Cr-6Mo合金的切向力和軸向力(Ft和Fa)始終高於Ti-6Al-4V合金。 Bordin等提出了CoCrMo合金在乾式加工下車削生物醫學用CoCrMo合金時表面完整性的實驗結果。研究結果證明,切削速度和進給率是影響表面完整性的主要因素。進給速度的增加往往會因高應變率而增加壓應力,而切削速度的增加會因切削溫度的增加而產生相反的影響。

5. 加工鈷基合金和CoCrMo合金的冷卻液策略

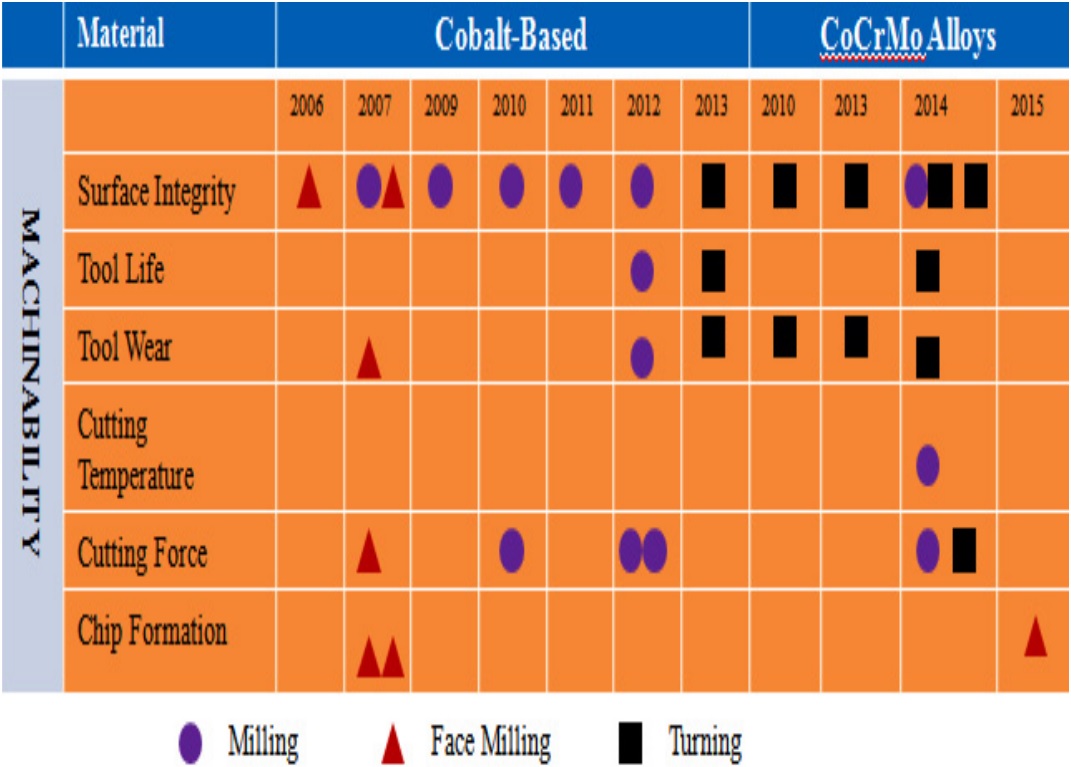

表面完整性對醫療應用,特別是手術植入物和器械的表面完整性非常重要。加加工操作一般會通過工件加工表面的外層誘發殘餘應力,這些殘餘應力會在裂紋的產生、擴散和影響手術植入物的三層防腐性能等方面存在潛在風險。切削液的冷卻液消耗仍然非常重要,許多研究者研究了鈷基合金面加工和車削時,冷卻液對刀具磨損、切削溫度和切削力對加工表面完整性的影響。切削液能夠去除加工過程中由摩擦而產生的熱量,從而提高了刀具壽命、可接受的表面光潔度和尺寸公差。如圖5所示,由於切削液對環境有害、處置困難等不利影響,許多研究者曾採用過乾式加工,最近才著重於盡量減少切削液在CoCrMo合金加工中的使用。此外,乾式加工被認為是替代切削液的最佳選擇,最終降低了加工成本和生態危害。此外,乾式加工還具有無污染、對操作者的健康無威脅、處理和清洗成本低、對皮膚無過敏反應、加工成本最低等優點。然而,乾式加工也有其局限性,主要是由於刀具與工件之間的摩擦和黏附,在切削區產生的熱量較高。這種現象會增加刀具的磨損,降低切削刀具的壽命。 Karpuschewski等研究了不同冷卻系統對CoCrMo合金車削過程中使用陶瓷刀具的表面完整性的影響。他們說明了全射流冷卻和乾式加工下的乳化液對CoCrMo合金表面層的影響最小。圖6總結了近十年來對鈷基合金和CoCrMo合金加工時的加工反應的研究實驗。許多研究者對表面完整性、刀具磨損和切削力進行了相當廣泛的研究。

圖4:鈷基合金和CoCrMo合金的加工趨勢

圖5:鈷基合金和CoCrMo合金的冷卻液策略

圖6:鈷基和鈷鉻鉬合金的加工性能研究

圖7:切削刀具材料的熱硬度與溫度的關係

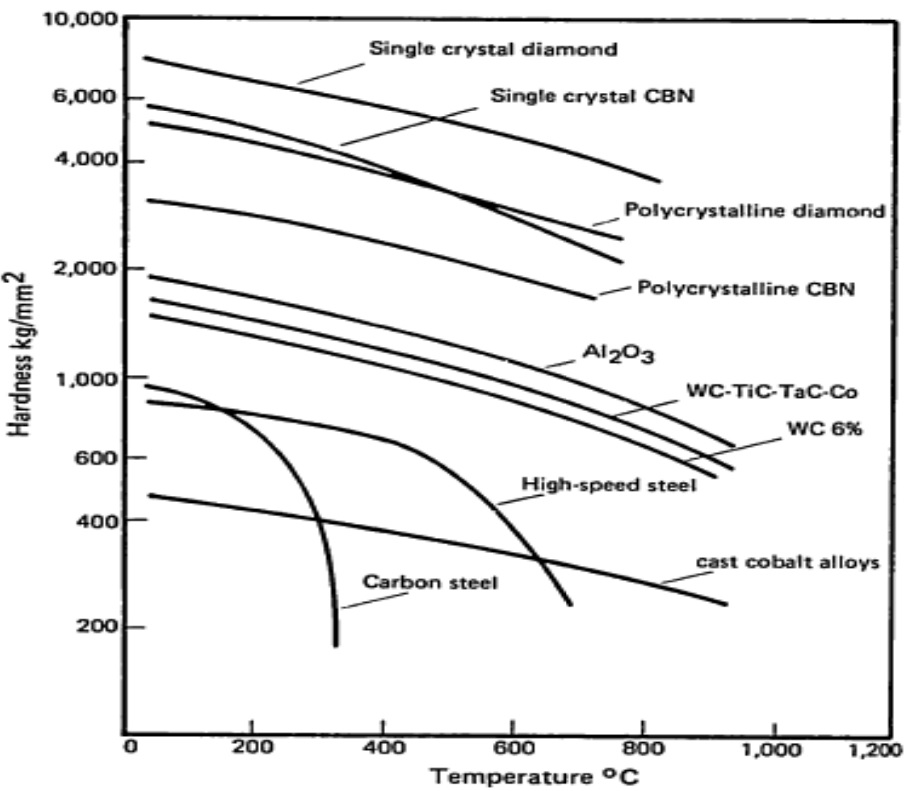

6. 鈷基和CoCrMo合金加工的刀具材料

在機械加工操作中,刀具材料是切削過程中最重要的環節。在加工鈦、鎳、鈷鉻合金等難切削材料時,刀具在切削刃處產生的高熱應力和機械應力是主要問題。為了克服這種情況,要求刀具必須具備這些特性:高韌性、高溫下的熱硬度、化學和熱穩定性以及良好的抗熱衝擊性。在切削刀具的發展初期,很難找到一個合適的切削刀具滿足上述所有的特性。通常情況下,選擇塗層作為最佳方案,使未塗層的刀具在高溫下具有更高的硬度、韌性和穩定性。在高速切削時,刀具的磨損成為一個非常重要的因素。因此,切削刀具不僅要保持上述特性,還要具備較高的耐磨性。而切削區的高溫會使大部分刀具失去熱硬度,在縮短刀具壽命的同時,也會增加刀具的磨損率。因此,被加工材料、刀具材料、切削條件、刀具磨損和冷卻介質是影響切削區溫度產生水平的影響因素。圖7是溫度對幾種類型的切削刀具材料硬度的影響。加工難切削材料如鈷鉻合金等難切削材料,總是會導致選擇合適的切削刀具的困難。如果不選擇正確的切削刀具材料,就會造成刃口磨損、缺口磨損、刃口磨損、崩口磨損、彈坑磨損、塑性變形和刀具失效,從而使切削刀具的加工性能下降。以往研究者在加工鈷超合金材料家族中,有幾種切削刀具材料。其中包括無塗層硬質合金刀具、PVD塗層刀具如TiN/TiCN/TiCN/TiN、TiN、TiN/TiCN/TiAN、TiN/TiCN/TiCN、AlTiN、TiAlN、TiSiC以及CVD塗層刀具如TiN/ TiCN/Al2O3、TiCN/Al2O3/TiN等。

7. 結論

根據本文的介紹,可以得出結論,鈷基合金和CoCrMo合金因其優異的機械性能,如耐腐蝕、耐磨、高蠕變性、高硬度、耐熱性和優異的生物相容性等,在航空航天和醫療領域的應用越來越受到歡迎。這些材料的加工面臨著許多挑戰和複雜的問題,主要是由於其強度高、韌性好、耐磨性高、導熱性差等原因造成的。基於鈷基合金和CoCrMo合金的大量應用,需要進行更多的研究,特別是在傳統的加工工藝中,克服這類材料的加工性差的問題,還需要進行更多的研究。圖5和圖6總結了今後的加工研究,以提高鈷基和CoCrMo合金的切削刀具性能和加工性。與其他刀具材料如高速鋼、陶瓷和CBN等刀具材料相比,硬質合金刀具仍然是許多研究者最青睞的刀具材料。新的冷卻液策略,如低溫、冷空氣、高壓冷卻劑和含奈米顆粒的MQL等,是未來加工這些合金的潛在研究課題之一。關於切削溫度、切屑形成、表面完整性、殘餘應力和磨損機理的研究還很缺乏,這為今後的研究提供了很好的機會,尤其是在高速加工時。