鈷鉻鉬骨科零件加工的新策略

2020-04-14

如今,人們對骨科置換和康復器械的需求增加。醫療零件包括人造關節以及人造板,桿和釘,用於修復或加固人在發生事故或患病後受損的身體部位。

隨著人類壽命的普遍延長,越來越多的老年人骨骼和骨質疏鬆症,這導致骨科置換器械的需求量不斷增長。全球範圍內的體重增加和肥胖化趨勢人體骨骼關節要承受直徑的壓力。逐漸,大多數人的生活方式正在改變,從缺乏體育鍛煉到增加運動參與度,進一步增加了人們對身體部位置換件的需求。通過新興經濟體的發展,越來據全球研究機構預測,到2024年,全球骨科器械市場的產值將增長到500億歐元(530億美元)。

競爭推動切削銑刀開發

典型零件

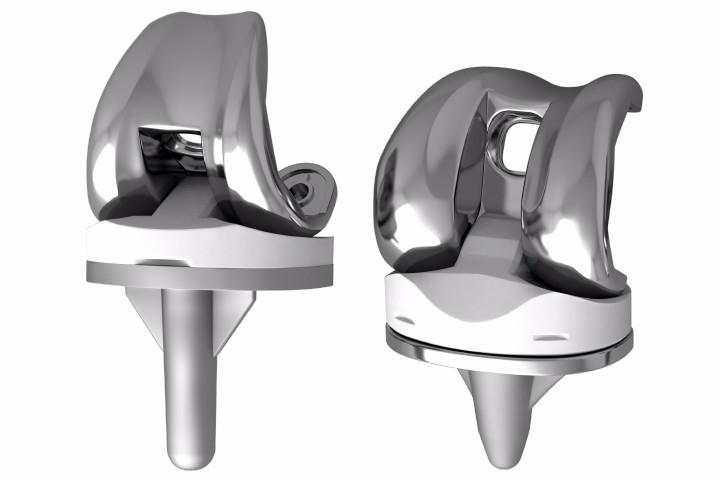

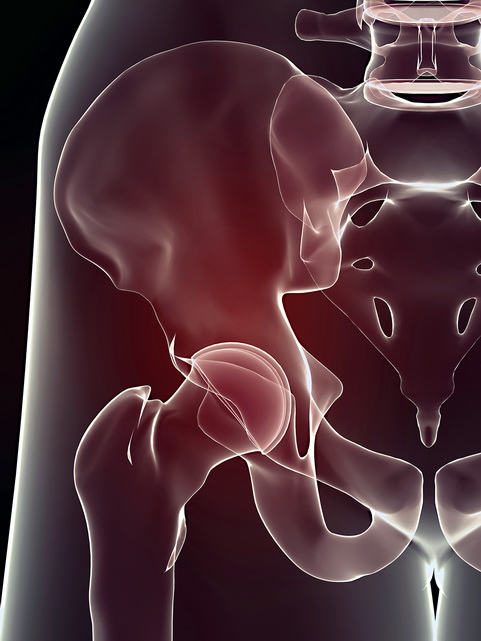

骨科器械包括髖關節和膝關節關節部位,人造肘關節和骨折關節,切口康復器械,脊柱骨板以及各種康復用釘,桿和緊固件。關節重建器械約佔40%以上的市場份額,這些零件的關鍵要求是強度,可靠性,輕量化以及生物相容性。

加工挑戰

對於骨關節和膝關節植入物,最常見的工件材料是鈷鉻合金,但鈦合金的使用量同時增長。典型的鈷鉻合金包括CoCr28Mo6等,而Ti6Al4V鈦合金是最常用的材料。

這兩種材料都具有生物相容性,極堅硬,因此非常適合製造骨科零件。然而,這些相同的屬性也增加了合金的加工困難。鈷鉻合金堅硬耐磨,彈性大,且能夠發生性差。這種合金可能包含堅硬的,導致切削銑刀嚴重磨損的磨蝕性成分,並會產生堅韌且連續的切屑,因此需要使用具有良好切屑控制性能的切削刃槽型。

鈦合金很輕且非常堅固。會在加工時變硬,並且扭曲性差。在集中的切削刃和刀面上。高溫,大切削力和切屑通道的高摩擦會造成月牙窪磨損和切削銑刀失效。該材料的彈性模量最小值,這在一些植入應用中頗具好處,但在加工時材料會從切削刃上彈回,因此要求密切留意切削銑刀的鋒利度。

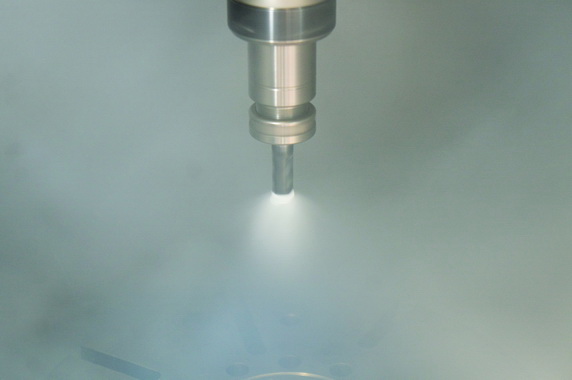

冷卻液要求

骨科植入物加工中所用的材料通常會產生過多的速度,因此需要使用冷卻液。然而,通常對傳統冷卻液的使用卻極為嚴格的限制,以防止污染零件。並且在加工後,傳統冷卻液,需要進行清洗,這個過程耗時且成本昂貴。在員工身體健康,安全和處理政策方面,冷卻液本身也會造成環境問題。另一種冷卻技術是採用超臨界二氧化碳(scCo2)的干這種超臨界scCo2作為一種介質,把乾燥的強效導管輸送至切削區。

當二氧化碳在31 C下被壓縮至74 bar(1,070 psi)時,它就變成了超臨界當被輸送到切割區時,雖然不會像液氮一樣創造低溫物質,但超臨界二氧化碳會膨脹並形成乾冰。在這種狀態下,它會像氣體一樣充滿容器,但密度與液體相似。 。因此,全新的冷卻液解決方案帶來更高的冷卻效率,並採用那些採用高壓水/油,微量潤滑(MQL),液態二氧化碳和液態氮的現有系統。

3D打印零件

在骨科器械生產中,另一項越來越普遍的非傳統製造技術是3D打印技術,該工藝使用鈦和鈷鉻合金粉末來生產複雜的,接近淨成形的零件。在醫療行業中,採用選擇性激光熔化(SLM)技術把粉末熔化並逐層製造零件。該工藝允許醫療器械製造商為患者定制特殊輪廓和尺寸的零件。從而,還可以產生均勻一致的微孔表面,從而加速零件與人體。對於精加工,通過3D打印加工出的零件能夠保持其製造金屬的大部分加工特性。然而,此類零件可能必須接受印刷後續處理,以減輕加工過程中產生的不均勻應力。此外,在加工後期,由於零件接近淨成形且具有復雜的輪廓,因此零件夾持可能是一項挑戰。

更換零件

全膝關節置換物通常由三個基本部分組成:一個是稱為股骨零件的輪廓金屬(鈷鉻或鈦)零件,它連接到股骨(大腿骨)的末端。零件,它固定至小腿脛骨的頂部,由短軸或龍骨組成,用於支撐帶突出邊緣的對齊表面。最後一個是由金屬零件之間的塑料軸承插件組成的,能夠使關節自由運動。

組合製造方法

骨科植入物的金屬合金零件必須具有極佳的表面光潔度,這兩個直接對準地減少塑料零件的磨損,同時又允許關節的預期壽命達到20年延長。例如,在膝關節位移,股骨零件和脛骨托必須絕對光滑,以保護塑料軸承插入件無磨損。

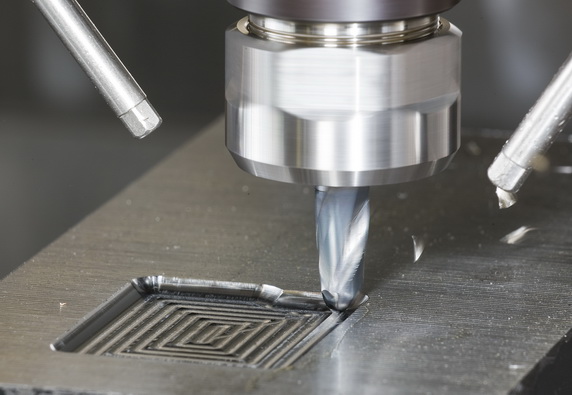

因此,骨科組件的製造通常要求在銑削加工之後進行磨削加工,從而達到足夠的精細的光潔度。然而,磨削加工非常耗時,並且會影響整體製造效率和體積。另外,磨削加工還要在基礎零件上產生高溫和應力,導致零件出現尺寸誤差,並影響零件的強度和性能。

通常,先進的切削切削銑刀和高速銑削策略可以改善磨削加工,或在某些情況下取代磨削加工。銑削的目的是加工出無毛刺的外形輪廓和出色的表面光潔度,並且達到特定所需的表面質量,尺寸和尺寸精度。由於已在銑削過程中實現了所定義的表面形狀和結構,因此可以替換地改變拋光等後處理工藝(如果有)的時間。在切削銑刀方面,同樣追求長久可靠的切削銑刀壽命和預期最大化。

典型應用是在5軸銑床上使用球頭立銑刀加工由鑄造鈷鉻合金製成的股骨零件。高速仿形銑削策略和高性能立銑刀消除了磨削加工過程。結果,每個零件的加工週期為11分鐘,比以前的方法縮短50%。通過將骨節表面的加工由磨削更換銑削,可以消除廢件的產生。整體硬質合金立銑刀採用專門的硬質合金材質以及堅硬的拋光TiAlSiN鍍層,確保提供出色的金屬去除率和平滑的切削,從而實現一流的表面光潔度或拋光時間減至最少。

多個加工操作

結論

全球人口和經濟的增長趨勢表明,人們對複雜骨科零件的需求量將不斷增長。同時,消費者的期待以及醫療零件製造商在競爭中獲勝的決心,聯合推動了個性化骨科零件的研發,從而滿足不同患者的獨特需求。令人驚嘆的是,通過使用比以前用於生產此類零件的定製切削銑刀更靈活,可以節省成本的標準化切削銑刀,可以實現不同的零件尺寸。

備註:標準化切削銑刀和應用支持提供眾多優點。

在各製造商之間,骨科器械的一些設計細節有差異,但產品也有很多共性,因為所有人體結構基本上都是相同的。雖然製造商傳統上使用定製切削銑刀來加工這些零件,但現在有了一個廣泛而有效的共同基礎,在這個基礎上製造的切削銑刀可以在多種材料中高效地加工一些通用構件。而在過去,這需要製造一整套的定製切削銑刀。

WOTEK精細分析醫療零件的製造工藝,並運用十多年的醫療零件加工經驗,開發出了一系列可以加工鈷鉻合金骨科零件的標準化立銑刀。其目標是將專業化的切削銑刀解決方案轉換成這些切削銑刀的性能特點可以廣泛用於各種零件和材料的加工。

它消除了定製切削銑刀的設計,原型製造和測試過程,因此可以節省大量的時間。由於切削銑刀是標準切削銑刀,因此會列在我們的產品目錄中,從而通過WOTEK的配送中心向世界各地供貨。最終,這些切削銑刀開始大批量生產,因此降低了細分切削銑刀的成本。

新的切削銑刀系列包括9種不同的槽型和共有39種產品。通過提供不同型號,圓弧截面和尺寸的產品,可以擴大目前相對相對的產品選擇範圍。

這些切削銑刀設計用於加工各種骨科零件(包括膝關節和髖關節)上通用的特定構件,但也適用於加工骨板,脊柱零件和其他零件。九種不同的槽型各自擁有專門的功能或應用區域,其中包括粗加工,精加工,T型槽根切,複雜輪廓零件的超精加工等等。

例如,WOTEK立銑刀設計用於粗加工,並提供具有4刃,5刃和6刃的多種型號產品,從而可以進行整體粗加工和接近淨成形加工的操作。該切削銑刀是一個4刃錐形球頭立銑刀,用於對精密的零件細節(例如股骨髁的箱式構件)進行5軸精加工。

標準化切削銑刀由堅韌韌的硬質合金材料(鈷含量12%)製成。