航太零件難削材之智慧製造技術

2020-03-31

航空產業向來具備嚴格品質系統認證及高複雜之整合技術,世界各國均以航空產業作為 國家產業技術能力指標。依航空器零件組成成本而言,發動機約佔其中 27%,僅低於機身 的 38%。波音 757 的發動機以鈦合金 (titanium) 38% 與鎳基合金 (nickel) 37% 為主要材料製 成。如無這些材料,噴射引擎將無法操作在所需要的條件。然而,鈦合金、鎳基合金等材 料,在高溫時有良好的機械性質,使得該材料在銑削加工時,銑削力大,散熱速度慢、過高的銑刀溫度、以及材料加工硬化,因而難以有效率的進行銑削加工,特別是在具有複雜扭 轉曲面且薄板特徵的超合金葉輪,其技術難度更深,因此相關航太業者對其銑削製程技術有 迫切的需求。基於此,本文以難削材製程技術為主軸,介紹傳統銑削加工與非傳統加工之發展,並探討智慧製造技術於航太產業之應用。

航空產業向來具備嚴格品質系統認證及高複雜之整合技術,世界各國均以航空產業作為 國家產業技術能力指標。依據Boeing公司之市場預測報告(Commercial Market Outlook),未來20年 (2018-2037) 航空運輸平均年成長率為 4.7%,衍生航空製造業商機。因此,估計未來二十年全球新客機需求約 42,000 架,市場價值高達美金 6.3 兆,其中亞太地區的新機需求 最為旺盛。在經濟部相關單位的推動與輔導下,我國航空產業已建構相關民用航空產品之供應鏈體系,與波音、空中巴士、龐巴迪、奇異、普惠、史奈克瑪等世界知名航太大廠建立 合作夥伴關係。我國航空產業總產值,2018 年度為新臺幣 1,207.25 億元,較前一年成長約 11.27% (圖 1)。因業者接單幾乎都是中長期,產業變動性不大,又自 2016 年起,政府推動 國機國造,自製高級教練機,以及後續軍用航空器等計畫,使得航空產業成為發展亮點。航 空產業近期景氣欣欣向榮,業界求才若渴,近 2 年該產業將開出上千名職缺,成為極具競爭力之產業(1,2)。

.jpg)

經濟部針對國內航空產業的狀況及未來發展趨勢,已將航空產業列為推動產業高值化的 重點項目,規劃「提升國際供應鏈位階」、「開發利基型航空系統件」、「開拓亞太市場及 布局全球」及「運用航空技術開發高附加價值產品及應用服務」四大策略。未來將持續引進 航空級技術,進一步推動國內傳統產業轉型投入航空產業,擴大產業規模,促進航空產業高 值化,成為穩定國家出口收益的核心產業。

依航空器零件組成成本而言,發動機約佔其中 27%,僅低於機身的 38%,全球目前能 完全自主研發先進航空發動機的國家僅限於美、英、法、俄等國。以驅動原理區分,航空 發動機有三大類型:渦扇 (turbofan)、渦槳 (turbopro)、渦軸 (turboshaft),分別應用於噴射 機、螺旋槳、及直昇機等機型。渦扇發動機因具備高效率、低噪音、小體積、高可靠度設 計等特性,目前居飛機市場之大宗。波音 757 的渦扇發動機包括如下非鐵金屬及合金:鈦 合金 (titanium) 38%、鎳基合金 (nickel) 37%、鉻 (chromium) 12%、鈷 (cobalt) 6%、鋁合金 (aluminum) 5%、鈮 (niobium) 1%、鉭 (tantalum) 0.02%。如無這些材料,噴射引擎將無法操 作在所需要的條件與動能 (如圖 2 所示)。

.jpg)

鈦合金 (α -type、α + β -type、β -type) 具備極佳的強度密度比與耐蝕性,也因其質量輕、耐腐蝕、耐高溫、疲勞強度大、熱膨脹係數小、非磁性、以及非毒性之金屬材料,且可藉由陽 極處理產生多重色彩,因此廣泛應用於航太工業與日常生活中。然而,因為鈦合金本身的物 理性質,例如高強度、難以銑削、易產生銑削顫振、熱傳導率低及熱膨脹係數小而導致銑削 溫度高、以及加工時產生的高溫,會使化學反應性強的鈦合金與銑刀材料產生化學反應,導致銑刀磨耗、破損,而影響銑刀壽命 (高化學親和性) 等(3) (圖 3(a))。

鈦合金除了應用在航太工業、車輛、與運動器材等產業,近些年來新興醫療產業的發展迅速,如醫療植入物骨釘與骨板的加工生產、人工牙根的生產製造,其使用的材料皆以不鏽 鋼 (SUS316LVM) 與鈦合金 (Ti-6Al-4V ELI And Pure Ti) 為大宗,主要在於其材料與人體的親和度良好,不易產生化學變化。尤以目前對鈦合金的發展趨勢逐日提升,因為該材質被定義 屬於難銑削材,故對其銑削加工參數有迫切的需求,期望找出符合該銑削加工之最佳條件因 子與水準。對鈦和鈦合金進行銑削時,應採用順銑,宜用直徑小、齒數多的銑刀,這樣可以 減少振動,通常銑削鈦的銑刀刀齒的後角比普通銑刀大 30-50%,如果崩刀,後角可取小些。前角一般選用正前角,若加工有困難,前角應減少 0 度或為負角。對於銑削來說,正確 選擇潤滑冷卻液十分重要,一般宜用易溶於水的潤滑冷卻液,添加方式以噴霧狀噴射為好。

高溫合金可分為鐵基、鐵鎳基、鎳基、鈷基四種,其中鎳基超合金的含鎳量在 50% 以上,工作溫度可達 1000 °C,通過固溶、時效方法強化,可得到較理想強度與抗熱變性能,因此廣泛地應用於航空發動機中。鐵基高溫合金以鐵為基底,適用於工作溫度較低的零件。鐵鎳基高溫合金含鎳量在 30%-40%,此類合金具備比鎳基、鈷基更高的抗拉強度,適用於 比鐵基合金稍高的工作溫度環境。鈷基高溫合金以鈷為基底,約佔 45%-60%,加入 Cr、 Ni、C、W、Mo、Fe 等以提高耐熱強度。

Inconel 718 鎳基超合金(鎳量在 50%-55%) 由於在高溫 (700 °C) 下仍有良好的機械強 度、疲勞限、以及高溫耐蝕性,故廣泛應用於高溫、高負荷、以及需耐腐蝕的環境(3) (圖 3(b))。然而由於 Inconel 718 鎳基超合金的熱傳導係數與比熱值均很小,且在高溫時有良好 的機械性質,使得該材料在銑削加工時,銑削力大,散熱速度慢、導致高的銑刀溫度。切屑與銑刀的積屑刀口 (Build-up edge) 現象,容易在銑削鎳基超合金時發生。除此之外,Inconel 718 鎳基超合金具有沃斯田鐵型的基地,其中 Nb 的含量又較其他合金高,容易析出堅硬的 γ”(Ni3Nb) 二次相,造成銑削時的加工硬化。使得銑刀迅速磨損。

.jpg)

航太零件難削材之應用以葉輪為例,它是現代航空發動機重要且新穎的元件之一,最早是應用在直昇機的小引擎上。在1980年代,則被使用在軍事飛機發動機上,且快速地被商 用渦輪風扇與渦輪螺旋槳式飛機採用。它的優勢包括:(1) 輕量化 (一般可減重 20-30%): 由於使用較少的葉片。(2) 葉片根部與碟盤一體式。(3) 較高的空氣動力學效率。(4) 提升使用壽命,不會因接和部位的腐蝕影響其疲勞強度。然而,BLISK 亦有其缺點,主要是在其製造與修復時,難以加工(複雜扭轉曲面與難削材) 與價格昂貴。且為了確保其可靠度,嚴格地品質控制是必要的製程。一般飛機引擎與工業用氣體渦輪機其壓縮器葉輪的結構,是以 獨立的葉片以銲接或鎖固式的方式定位在碟片上。而 BLISK 是 blade 與 disk 首字母的縮寫 (BLaded 與 dISK),BLISKs 也被稱為整合式葉片轉子 (integrated bladed rotors, IBR),意旨葉片根部幾何與定位槽不再需要,其碟盤轉子與葉片是一體式設計,(如圖 4 所示) (4)。Martin Busmann, Dr. Erwin Bayer(5),說明現今引擎結構中一體式葉輪壓縮器與 BLISK 製造科技發展現狀,以及未來在 BLISK 製造上科技的應用與滿足功能、品質與成本的挑戰。文中亦介紹為達成減重需求的兩種重要的設計製造方式,一是將個別的 BLISK 銲接成多級的 BLISK Drum;另一是中空風扇葉片技術。為了應用在高應力的渦輪段中,雙材料 BLISK 的製造可行性正在進行研發。另外在 BLISK 的設計方面,需顧及將未來修復的科技與方式。

自由曲面 (free-form surface) 又稱為雕刻曲面 (sculptured surface),已廣泛的應用於現代工程設計中以取代放樣曲面 (lofting surface) 的技術,例如汽車板金模具、射出成型模具、渦 輪葉片、船舶螺旋槳以及航太零組件等。基於性能的考量,這些產品特徵均是複雜三維曲面,如以傳統的三軸工具機進行加工,除了原有效率、精度不佳的缺點須要克服外,亦須考慮重複定位所產生的誤差以及夾治具設計與製造的成本。這些因工具機自由度與選用銑刀的 限制,若採用五軸加工將可以克服。

理論上多軸加工遠比傳統的三軸加工在製造上具有更多的優勢,其中包括較高的生產力與較佳的加工品質(6)。然而,在實務上多軸加工也存在許多缺點,這些缺點大部分是有關於多軸工具機中銑刀同動的複雜性、銑刀與曲面的干涉 (interference)、碰撞 (collision) 等問 題(7)。由於增加了兩個旋轉自由度,多軸工具機不僅提供加工上的彈性,亦衍生一些新的問 題,這些問題包括傳統的 CAD/CAM 系統無法充分支援;在銑刀與相鄰的曲面間的過切與 碰撞檢測演算法相當困難(8);由於多軸工具機複雜的結構,因此工具機的動態精度須要更為 嚴謹(9);對於多軸 NC 資料的處理,工具機的控制器設計須更為複雜,如此銑刀路徑經插值 器處理後才能確保加工的精度(10)。

目前具有多軸加工功能的商用 CAD/CAM 軟體仍然相當昂貴,且在複雜曲面加工時,指定銑刀方位與銑刀路徑分佈方面相當缺乏彈性,一般須嘗試多次才能成功(11)。傳統上銑刀的方位在加工的過程中通常保持定值,例如在銑刀運動的過程中,銑刀方位偏離曲面法向 量一定的角度,範圍大約從。雖然此方法比三軸球形銑刀的加工更有效率,但是過切的問題仍然存在,且留在曲面的餘料須要以人工的方式研磨去除。而這些問題在曲面更複雜時將會愈嚴重。

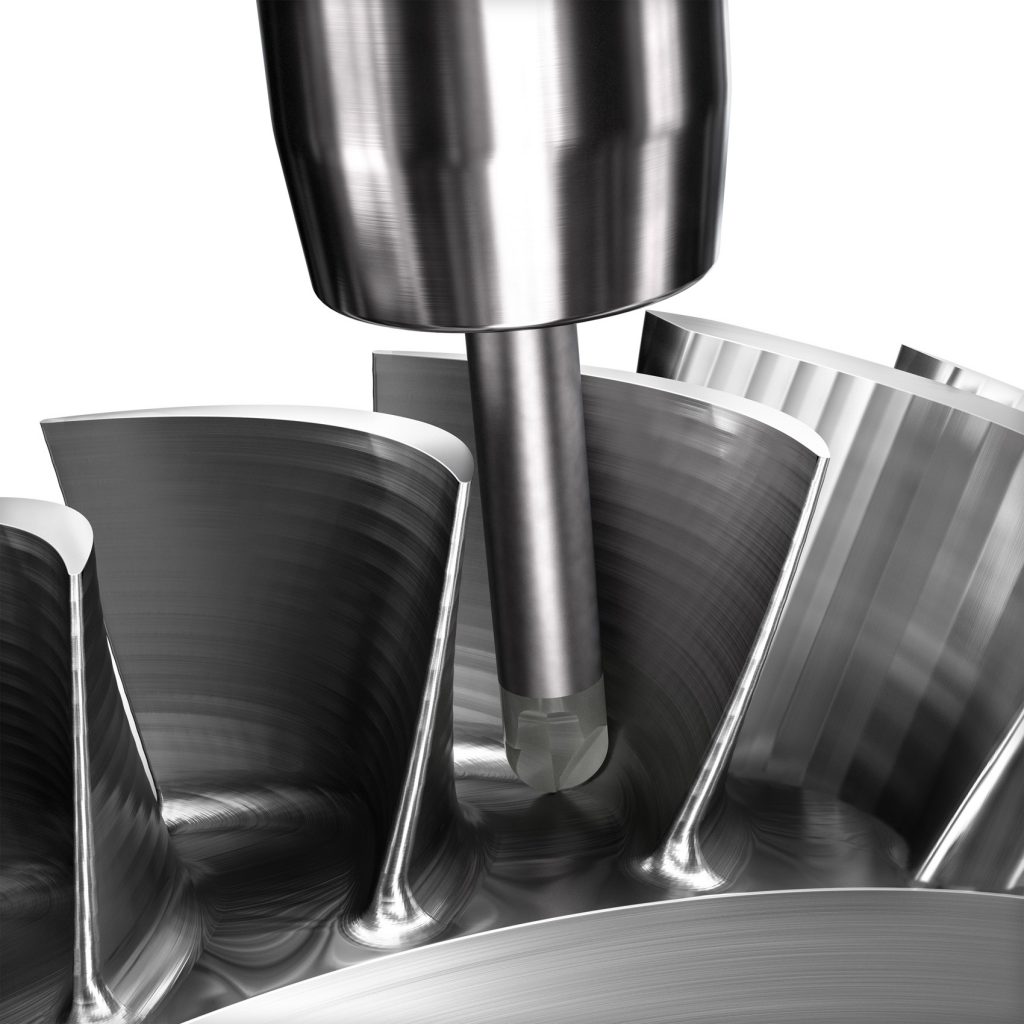

現今產品曲面的設計漸趨複雜,多軸工具機所提供的自由度,具有避免干涉、減少重複定位誤差與降低夾治具成本之優勢,以其進行曲面之加工時,可使得產品的製程更具彈性且自動化,符合當前製造業面臨競爭環境的要求。對於難削材 (鈦合金、鎳基超合金) 之加工需求,基於精密零組件之複雜曲面與幾何特徵,建立其製造程序 (定位加工與多軸同動加工模式),考慮銑削顫振與加工模式,規劃設計相應之夾治具、工具機。經線上銑削力分析之輔助,規劃等銑削力之銑刀路徑。以離心葉輪 (impeller) 為例,葉面粗加工使用次擺線加工,此方式的優點在於等量銑削延長銑刀壽命,並且可藉由較大切深來減少粗加工時間。葉輪曲面精加工模式,包括點接觸銑削加工以及側刃銑削技術,其選用準則在於曲面扭轉程度 與曲面公差。如曲面曲率變化較為平順,則基於銑削效率考量,側刃銑削技術遠優於點接觸 銑削加工,但若曲面嚴重扭曲時,側刃銑削所導致過切與過餘將不容忽視。圖 5 為航太超合 金葉輪之五軸數控加工程式設計流程圖。圖 6 所示為以鈦合金葉輪為範例之製程系統流程分析。

後處理是加工程式設計與製造間的重要界面,一般而言,後處理程式將銑刀位置資料轉換成加工操作所需要的資料,如程式原點設定、機械原點設定、主軸轉速、銑刀進給、銑刀 座標控制點,如此 CNC 工具機接受這些資料碼後,就能進行數控加工。由於工具機控制器製造廠家,往往未能遵循國際標準定義控制碼,造成後處理轉換必須根據各類型控制器定義 相關的控制碼,而如果工廠有多部不同控制器的工具機時,就必須準備不同的後處理來轉換,因此後處理就顯得更加重要(12)。

.jpg)

.jpg)

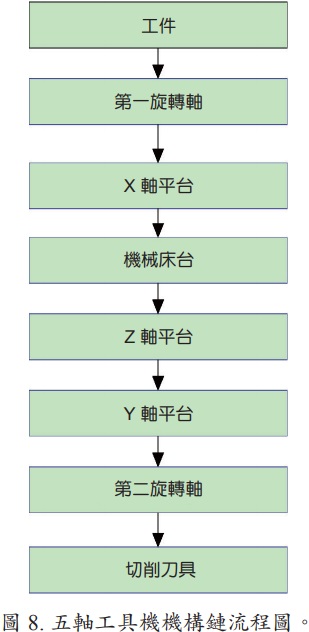

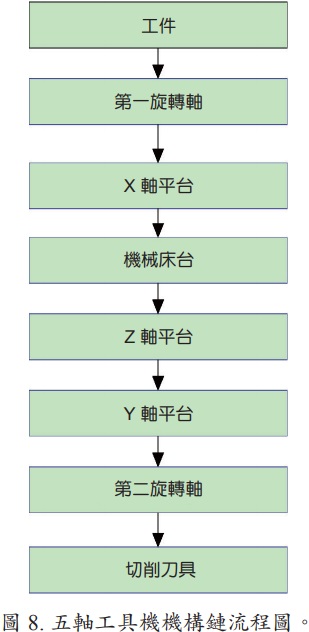

由於工具機結構是由各個連桿接頭組合而成的運動鏈 (kinematics chain),其接頭不外乎 是滑動對或旋轉對。所以由運動學上的運動鏈關係,有效地描述工具機銑刀在空間中的運動 軌跡,導出工具機能提供銑削銑刀的幾何運動範圍,如此即決定工具機的主要功能,此即 Reshetov 及 Portman(13) 提出的工具機形狀創成函數觀念。後處理程式的推導乃藉由這個觀念求得五軸工具機的形狀創成函數矩陣,進而藉由反向運動學,解出控制工具機的各軸參數方程式。因此多軸工具機接頭限制與後處理程式之推導,乃基於前向運動學及反向運動學之 原理。應用齊次座標轉換矩陣,描述多軸工具機各軸間以及銑刀之相對位置關係 (前向運動學),再令此矩陣與所規劃之銑刀位置矩陣相等,即可解出多軸工具機所需之各軸運動參數 方程式 (反向運動學) (如圖 7-圖 8 所示)。

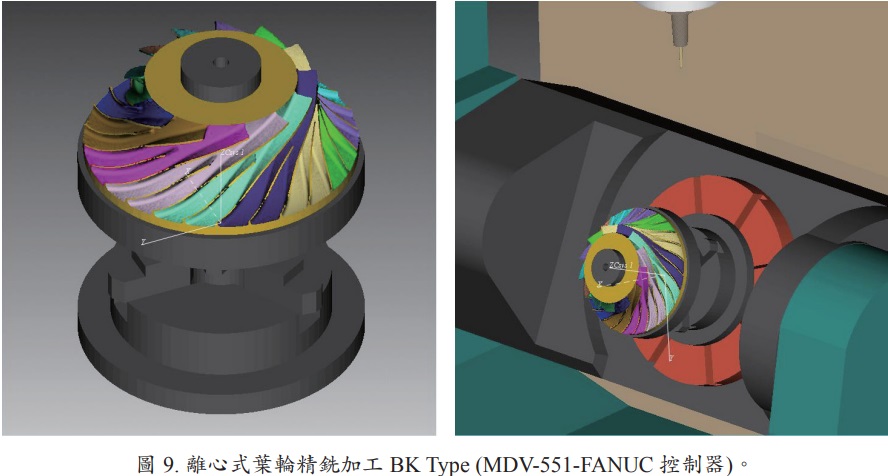

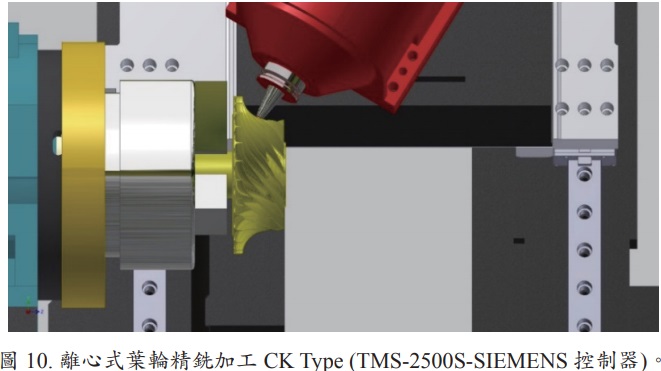

為了避免五軸銑刀路徑與曲面會有所干涉,必須經由實體銑削模擬加以驗證,而在一般 CAM 軟體中進行的模擬都是以讀取銑刀位置檔為主,無法得知是否有所干涉碰撞。另所建立的五軸銑刀路徑是否能滿足加工的公差要求,亦必須透過 NC 程式銑削模擬才能準確判斷。因此本文在銑削模擬軟體中建立實際銑削測試相同的五軸虛擬工具機,機台構型為傾斜旋轉工作檯與搖擺頭旋轉工作檯,控制器方面,一部 BK Type (MDV-551) 是 FANUC 系統,另一部 CK Type (TMS-2500S) 則是採用 SIEMENS 系統,其控制器、軸向、原點、銑刀數、 銑刀參數,都與實際使用之工具機相同。

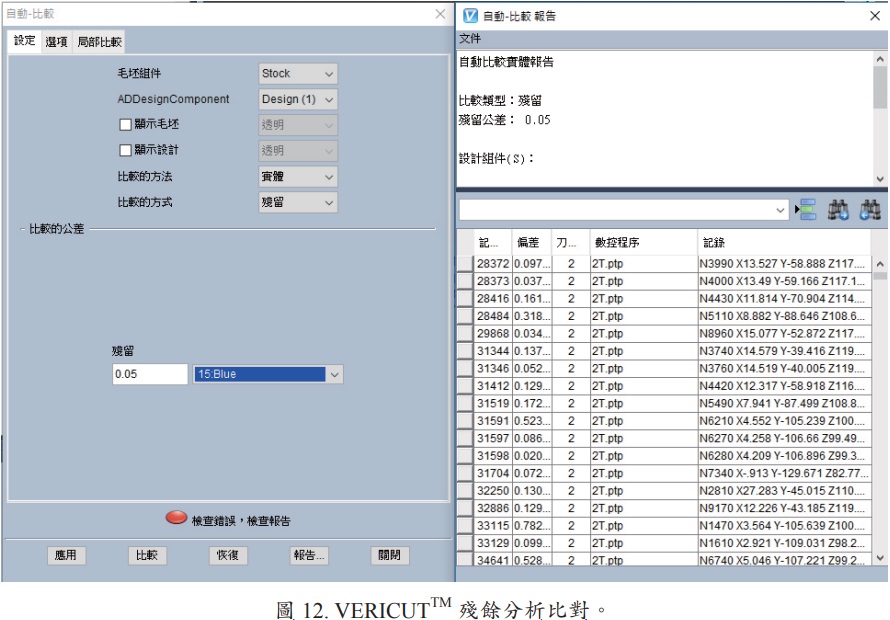

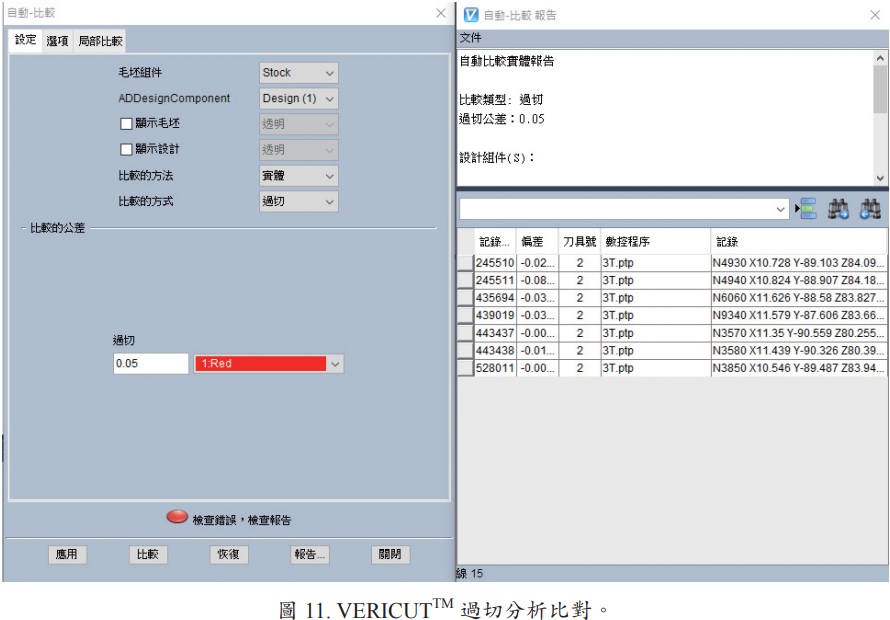

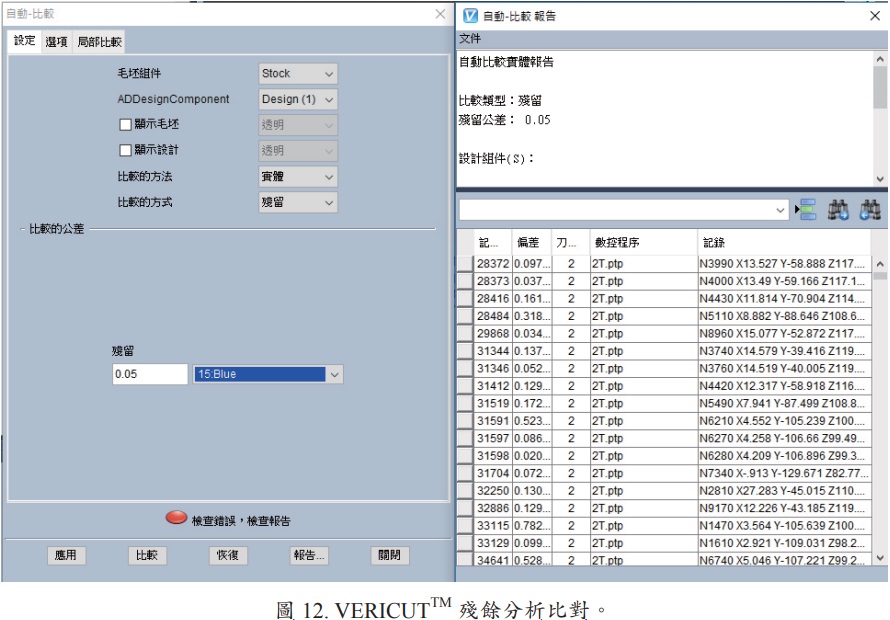

本文以鈦合金離心葉輪為例,透過實體銑削模擬軟體之輔助,進行虛擬製造與誤差分析,一方面確認銑刀路徑是否正確,以避免銑刀、工件、治具、與機台之碰撞,如圖 9 至圖 10 所示。另一方面基於公差需求,須驗證所規劃的加工製程、與產生銑刀路徑所設定的弦 差與間距是否滿足要求。如圖 11 至圖 12 所示。藉由誤差比對分析,可進一步調整銑刀路徑 設定條件。

再製 (remanufacturing) 亦被稱為損換失效元件再利用 (ultimate form),此製程的能源消耗、成本以及所需材料,僅是新品的一部份。一般機械元件的再製,必須仰賴技術純熟的技師與一連串勞力密集的作業,且常需要再製造商與外包商之間往返。而此再製形式,對於需嚴格品質管制及生產時效考量的高值化元件 (渦輪葉片、BLISK) 而言相當困難。在修復的製程,利用高速金屬移除製程 (銑削或磨削)、線上掃描及檢測技術、雷射熔覆與銲接 (cladding/welding),已有自動化的設備基礎,但尚未整合至商品化可用階段。目前一般葉輪的修復方法,許多製程仍然仰賴人力,隨這 CNC 設備的發展,熔覆前的研磨、熔覆、銑削、研磨與拋光等,逐漸由工具機取代人力。目前最新的技術發展包括:(1) 將相關製程與 檢測安排於同一製造單元,並透過機械手臂進行串連;(2) 將這些製程整合於一工具機中,形成具智能化且複合化的數控工具機 (milling + inspection + laser cladding + inspection + laser heat treatment)。

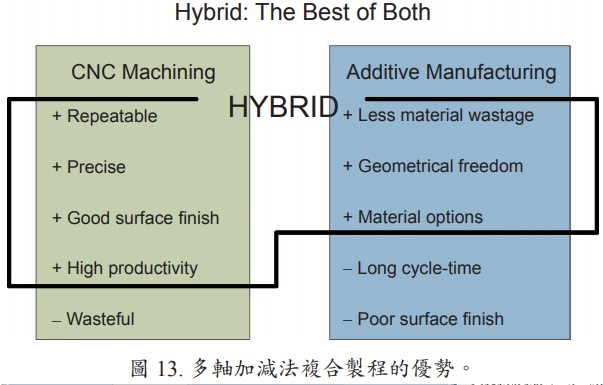

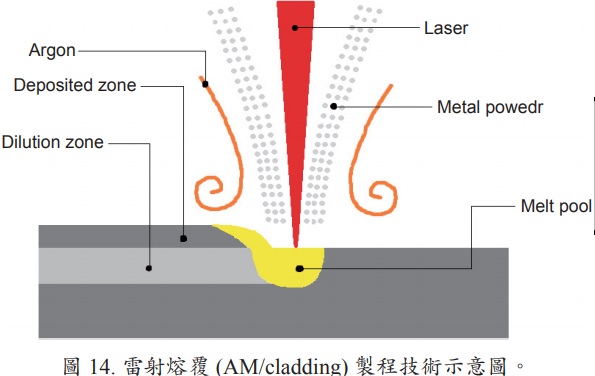

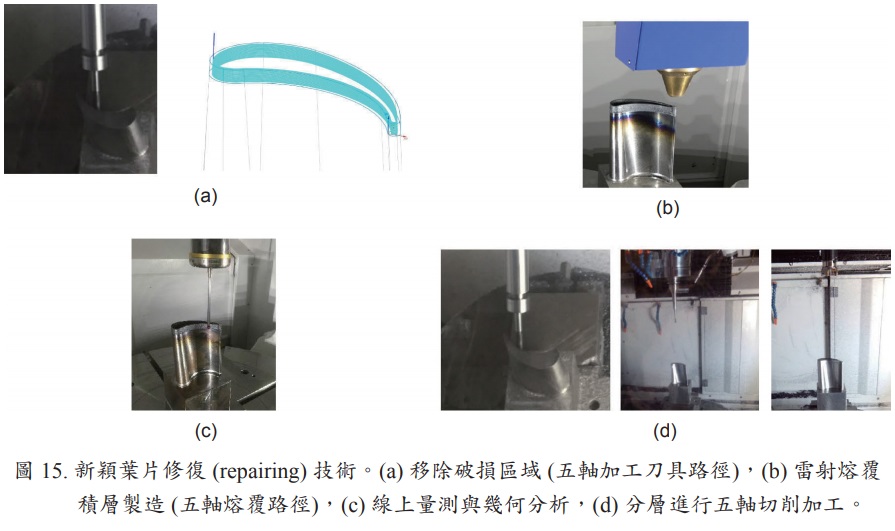

於 2008 年以英國為基礎的 8 個單位所組成的聯合團隊(14) (包括:Delcam、Renishaw、 Electrox、TWI、Precision Engineering Technologies、Cummins Turbo Technologies、Airfoils Technology International、De Montfort University) 基於成本、快速且可靠的再製應用,已經開發出一完全整合地生產系統與軟體,在最少人為的干預下針對高值化元件進行修復。此計畫簡稱為 RECLAIM (REmanufacture of high value products using a Combined LAser cladding, Inspection and Machining system),此計畫將使得英國於再製方面的科技領先其他國家。此單一平台包括:(1) 高速掃描模組;(2) 快速雷射熔覆;(3) 高效率加工;(4) 適應性 CAD/CAM 系統;(5) 系統自動化;(6) 工作流管理。此新系統聚焦在損壞元件的修復、新金屬元件的製造、淘汰零件的更新、更新標準零件。Jason Jones 等人(15),探討 RECLAIM 的研究與開發。以航太渦輪葉片的修復為例,包括元件對位、缺陷辨識、缺陷移除、缺陷修復、以及精加工,此系統本質是以最大彈性以面對再製環境中所存在的最多變數。對於渦輪葉片、BLISK 等高值化元件,在新品製造與修復的製程,利用雷射熔覆 (AM/cladding) 加減法複合製程技術,可節省時間與成本,如圖 13 多軸加減法複合製程的優勢,圖 14 為雷射熔覆 (AM/ cladding) 製程技術示意圖,圖 15 所示為新穎葉片修復 (repairing) 技術。

脆硬材料 (陶瓷、氧化鋯、藍寶石、玻璃、矽晶圓) 與複合材料等先進材料,分別有其優越的性質,因此工程應用方面 (半導體、光電、航太、醫療器材、能源、電動車、3C 電子、精密機械) 日趨廣泛。然而,要成形或加工此類硬韌和耐高溫的先進材料至正確的尺寸與幾何相當困難,以目前的科技與技術需要較高的加工成本與時間,在應用上受到限制。因此,針對這些先進材料發展一可靠且具成本效益的製程是相當重要的。迴轉式超音波 (rotary ultrasonic machining, RUM) 相對於目前非傳統加工製程而言,成本相對低廉,較環保且適合 於傳統加工環境的地基要求。

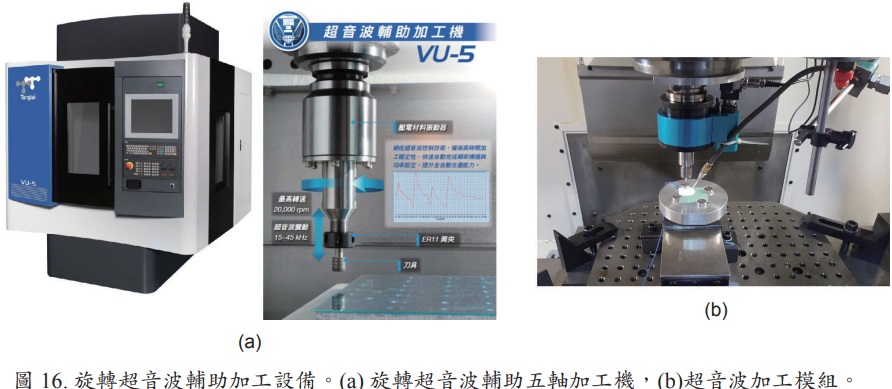

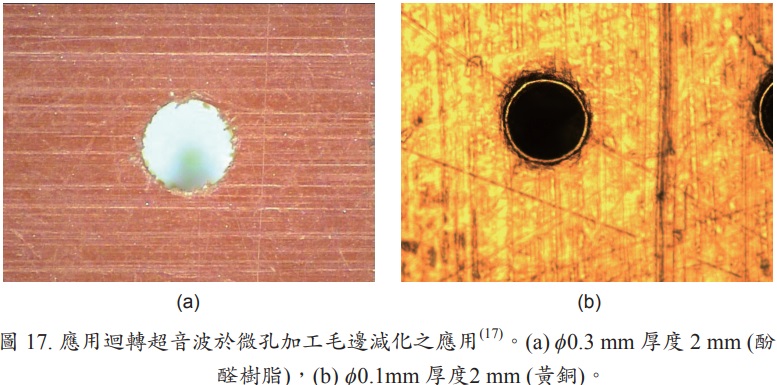

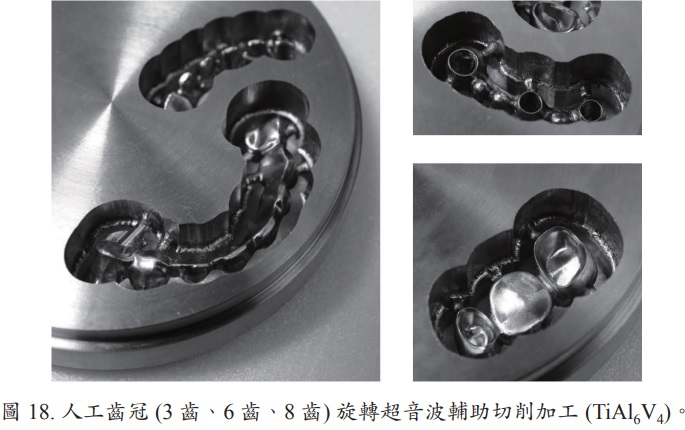

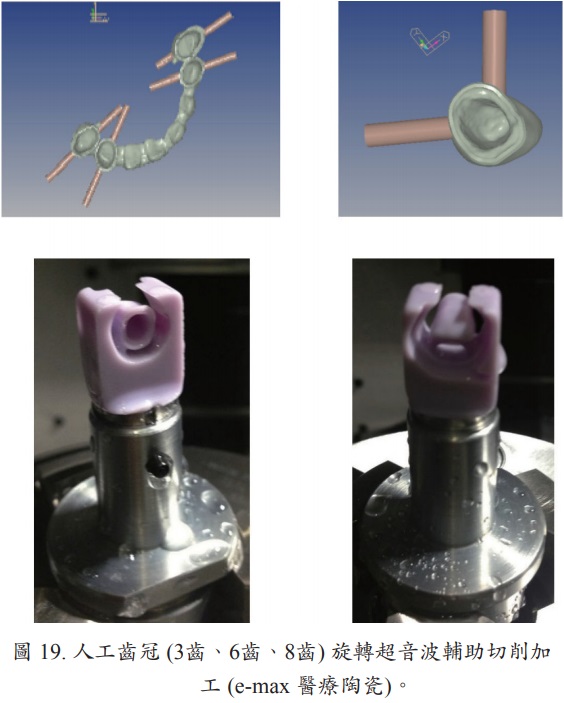

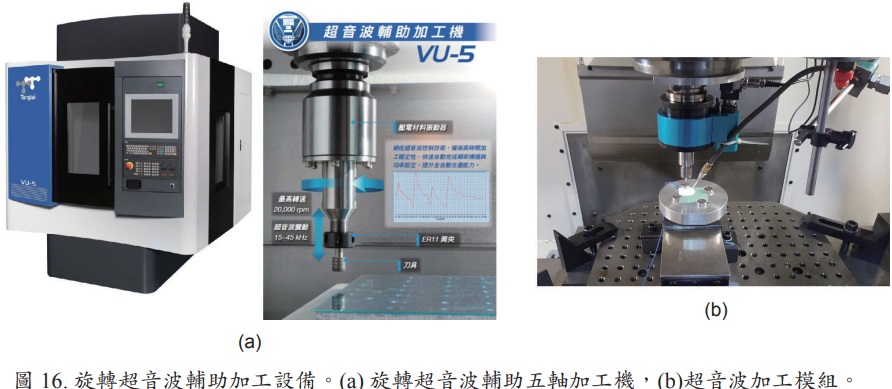

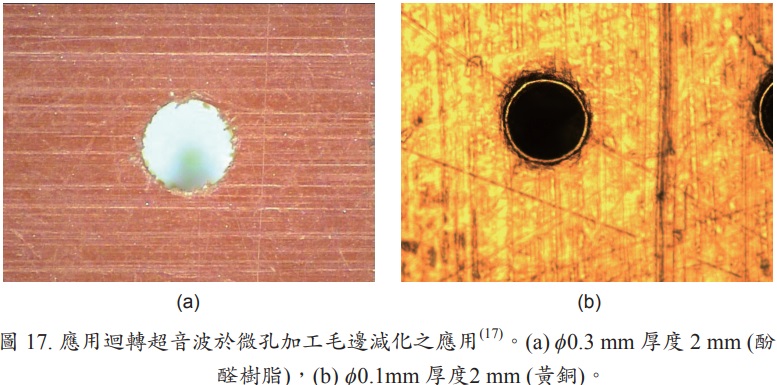

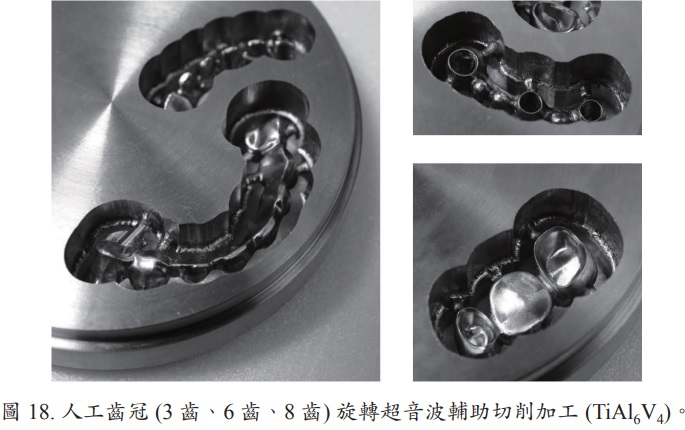

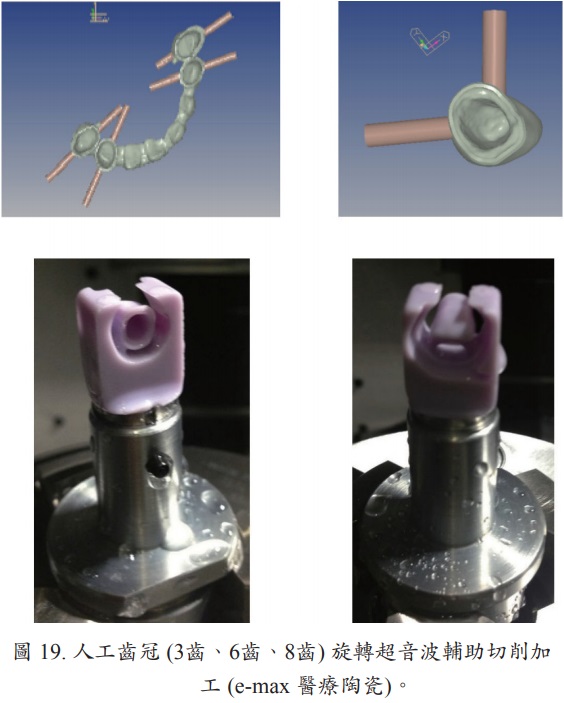

迴轉式超音波加工是一複合加工製程 (非傳統加工製程),其結合鑽石工具的材料移除機制,以及超音波加工 (ultrasonic machining, USM) 製程,在軸向銑刀的高頻率振動及高速迴轉等雙重運動下,形成一種結合研磨以及衝擊破壞材料加工技術,可輕易加工高硬度以及脆性材料,同時也可降低 30-70% 銑刀/磨棒接觸材料時所產生的銑削應力 (依據材質而有所不同),因而提昇銑刀壽命和表面品質,且具有比鑽石研磨與超音波加工更優越的材料移除率 (material removal rate, MRR)。在旋轉超音波輔助銑削應用方面,包括鑽孔、銑削、與拋 光製程,加工效率、銑刀磨耗壽命及表面粗糙度為主要的考量。微鑽孔之技術應用主要在於高分子材料、複合材料、金屬、非金屬 (玻璃、藍寶石),鑽削延性材料時會伴隨毛邊產生,然而鑽削脆性材料、複合材料時會造成材料邊緣崩裂、破損的現象,實驗證實利用超音波 振動可改善鑽孔中毛邊產生(16, 17);於旋轉超音波輔助銑削方面,在於陶瓷、藍寶石脆硬材 料之曲面加工,研究重點在於材料移除率與製程參數間的關係,參數包括振幅、靜態力、轉 速、磨粒數目、與磨粒直徑(18);拋光技術部分,主要在於藍寶石脆硬材料之表面加工。圖 16 所示是本系的旋轉超音波輔助五軸加工機,圖 17 微孔加工之應 用,圖 18 至圖 19 人工齒冠 (鈦合金、醫療陶瓷) 複雜曲面加工。

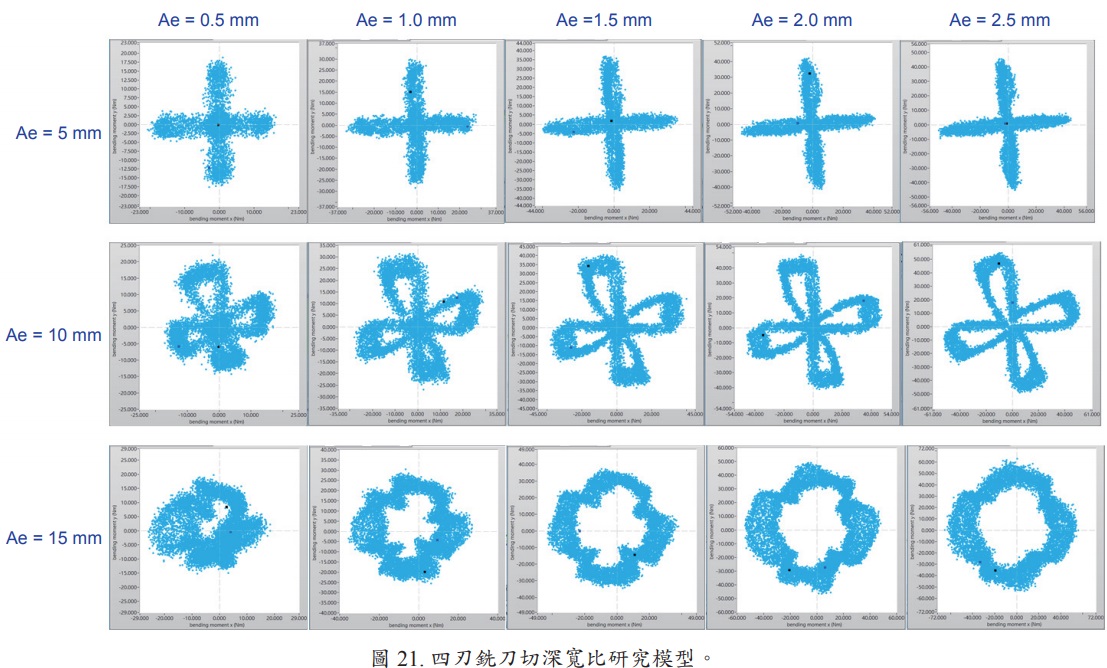

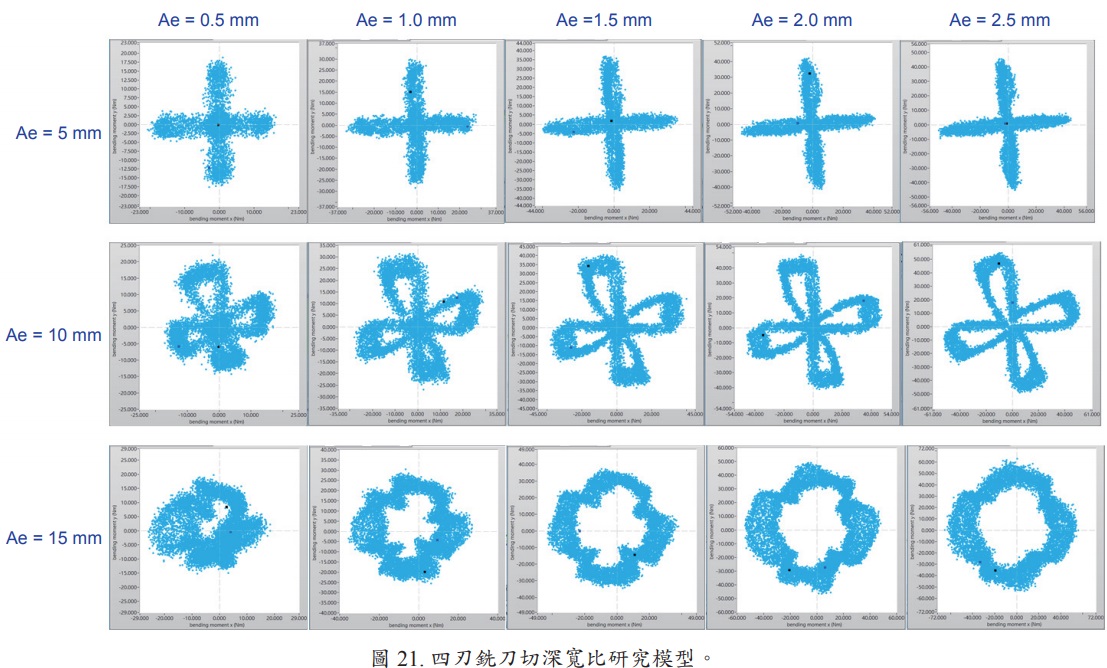

基於研究難削材製程銑削模型、加工大數據雲端化、協同工具機智慧運行、以及銑刀壽命檢知與斷刀預測之需求,透過一具有感測器之刀把,將銑削過程中的軸向力、扭矩、X-Y方向的彎矩以及溫度,即時量測並輸出至電腦端,作為銑刀壽命評估、銑刀設計開發、製程改善、以及提升生產率的依據。藉由實際銑削測試評估所收集的銑削特性資訊,可作為銑削加工銑刀選用參考,及銑刀路徑規劃 (等銑削力) 的依據,線上銑削特性量測設備如圖 20 所示,圖 21 所示為四刃銑刀切深寬比研究模型,材質:SUS304不銹鋼,銑刀:直徑 16 END MILL-4 Flutes,工具機:TMV-850A 三軸機。圖 22 所示為銑刀壽 命檢知與斷刀預測。

方向的彎矩以及溫度,即時量測並輸出至電腦端,作為銑刀壽命評估、銑刀設計開發、製程改善、以及提升生產率的依據。藉由實際銑削測試評估所收集的銑削特性資訊,可作為銑削加工銑刀選用參考,及銑刀路徑規劃 (等銑削力) 的依據,線上銑削特性量測設備如圖 20 所示,圖 21 所示為四刃銑刀切深寬比研究模型,材質:SUS304不銹鋼,銑刀:直徑 16 END MILL-4 Flutes,工具機:TMV-850A 三軸機 (東台精機股份有限公司)。圖 22 所示為銑刀壽 命檢知與斷刀預測。

線上量測 (In-process measurement) 是指在生產線上即進行量測的工作,當曲面銑削完成之後,將工具機的銑刀換成探頭 (probe),直接在工具機上進行量測。線上量測不須裝卸工 件即可初步檢驗尺寸,其結合了設計、製造與品管的領域,可使得產品的製程更具彈性化及自動化;且在製造整合系統的領域上,數值控制工具機之銑削與線上量測以及 CAD/CAM 系統的整合,更可達到製程系統化、電腦化的目標,提升產業的形象與競爭力。線上量測時 的重要考量包括工件方位的設定、量測程序與路徑規劃、碰撞評估、誤差估計、以及誤差補 償與校正等方面(19, 20)。

為減少廢品、縮短機器停機時間、提高生產力與多樣少量生產的靈活性,於製程前的加工設定,使用工具機測頭可識別組件以選擇正確 NC 程式、定位基準特徵以建立工件座標系統、檢測零件尺寸以確認加工餘量及粗銑削加工的程序、量測零件方位 (相對於機器軸向) 以進行座標旋轉。另,使用銑刀設定儀可以量測刀長建立刀長補正值,並檢查刀長是否在設 定公差範圍內、量測旋轉中的銑刀直徑,以建立銑刀直徑補正值。

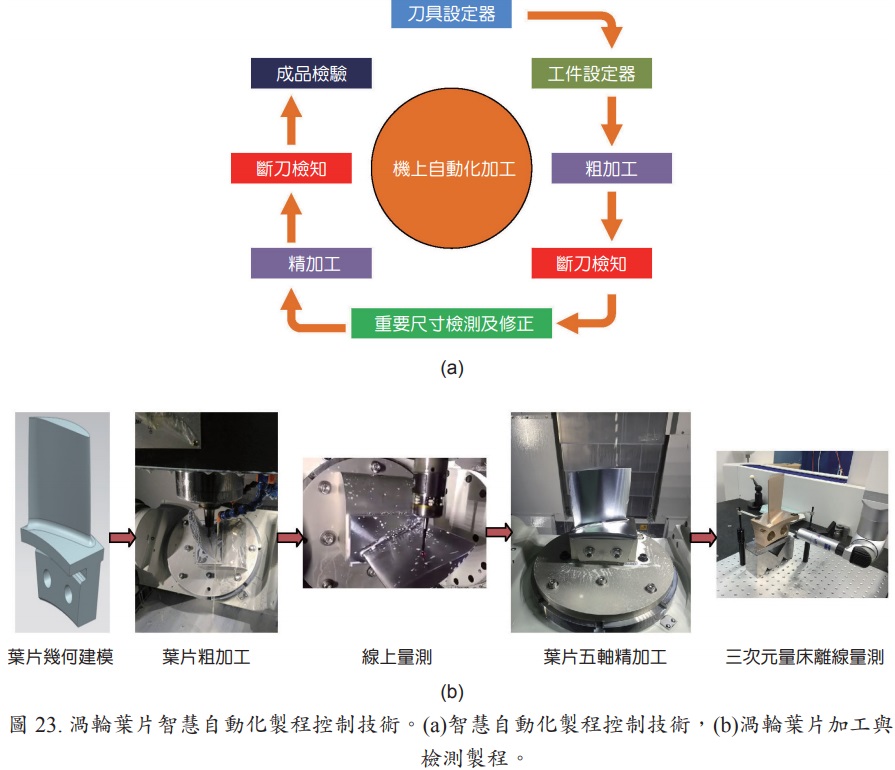

於製程中監控方面,以 Productivity+TM Active Editor Pro 工具機測頭軟體,進行量測路徑規劃,目的在於確認中加工後的預留量,以及精加工後的曲面精度,評估是否須補償銑刀 路徑,以改善加工精度,提升製程效率。為了避免量測路徑程式錯誤,或與曲面會有所干涉,在實際上機量測前,必須經由虛擬機床的量測路徑模擬加以驗證。圖 23 所示為本實驗 室針對渦輪葉片製造之智慧自動化製程控制技術,其整合幾何建模、五軸加工與線上幾何量 測與離線量測技術。

無論國防航太、精密機械乃至於醫療器材,基於能源效率的考量,產品曲面的設計漸趨複雜,且輕量化、更硬韌和耐高溫的先進材料未來將大量採用,且傳統加工方式已不符合現今高產值、高精度、多元化與低人力需求的生產型態。五軸加工機與複合化加工機之結合將 能夠使單機的可加工範圍與型式發揮至極致。也因為五軸複合數控加工技術對航太零件等高值化精密零件的製造在產品精度與成本效益上有很大的幫助,因此五軸工具機、多軸車銑複合加工、超音波輔助銑削、五軸加減法複合製程技術是複合化工具機發展之重點,其結合多 種、多軸加工製程,不僅可減少製程更換時間與夾治具物力支出,且可提供先進材料加工技術,提高生產效益與降低人力管理成本,是高效率高品質的發展模式。

經由整合 CAD/CAM 系統、虛實整合技術、複合製程技術與智慧自動化製程控制技術,於航太零件難削材之製程技術開發,除了可確保產品精度與交期之外;同時收集、分析 各生產設備的即時生產資訊、與線上銑削負載,提供最適製造條件,發掘異常的根源,如此 在生產製造方面將更有效率與競爭力。

一、背景介紹

航空產業向來具備嚴格品質系統認證及高複雜之整合技術,世界各國均以航空產業作為 國家產業技術能力指標。依據Boeing公司之市場預測報告(Commercial Market Outlook),未來20年 (2018-2037) 航空運輸平均年成長率為 4.7%,衍生航空製造業商機。因此,估計未來二十年全球新客機需求約 42,000 架,市場價值高達美金 6.3 兆,其中亞太地區的新機需求 最為旺盛。在經濟部相關單位的推動與輔導下,我國航空產業已建構相關民用航空產品之供應鏈體系,與波音、空中巴士、龐巴迪、奇異、普惠、史奈克瑪等世界知名航太大廠建立 合作夥伴關係。我國航空產業總產值,2018 年度為新臺幣 1,207.25 億元,較前一年成長約 11.27% (圖 1)。因業者接單幾乎都是中長期,產業變動性不大,又自 2016 年起,政府推動 國機國造,自製高級教練機,以及後續軍用航空器等計畫,使得航空產業成為發展亮點。航 空產業近期景氣欣欣向榮,業界求才若渴,近 2 年該產業將開出上千名職缺,成為極具競爭力之產業(1,2)。

.jpg)

經濟部針對國內航空產業的狀況及未來發展趨勢,已將航空產業列為推動產業高值化的 重點項目,規劃「提升國際供應鏈位階」、「開發利基型航空系統件」、「開拓亞太市場及 布局全球」及「運用航空技術開發高附加價值產品及應用服務」四大策略。未來將持續引進 航空級技術,進一步推動國內傳統產業轉型投入航空產業,擴大產業規模,促進航空產業高 值化,成為穩定國家出口收益的核心產業。

依航空器零件組成成本而言,發動機約佔其中 27%,僅低於機身的 38%,全球目前能 完全自主研發先進航空發動機的國家僅限於美、英、法、俄等國。以驅動原理區分,航空 發動機有三大類型:渦扇 (turbofan)、渦槳 (turbopro)、渦軸 (turboshaft),分別應用於噴射 機、螺旋槳、及直昇機等機型。渦扇發動機因具備高效率、低噪音、小體積、高可靠度設 計等特性,目前居飛機市場之大宗。波音 757 的渦扇發動機包括如下非鐵金屬及合金:鈦 合金 (titanium) 38%、鎳基合金 (nickel) 37%、鉻 (chromium) 12%、鈷 (cobalt) 6%、鋁合金 (aluminum) 5%、鈮 (niobium) 1%、鉭 (tantalum) 0.02%。如無這些材料,噴射引擎將無法操 作在所需要的條件與動能 (如圖 2 所示)。

.jpg)

鈦合金 (α -type、α + β -type、β -type) 具備極佳的強度密度比與耐蝕性,也因其質量輕、耐腐蝕、耐高溫、疲勞強度大、熱膨脹係數小、非磁性、以及非毒性之金屬材料,且可藉由陽 極處理產生多重色彩,因此廣泛應用於航太工業與日常生活中。然而,因為鈦合金本身的物 理性質,例如高強度、難以銑削、易產生銑削顫振、熱傳導率低及熱膨脹係數小而導致銑削 溫度高、以及加工時產生的高溫,會使化學反應性強的鈦合金與銑刀材料產生化學反應,導致銑刀磨耗、破損,而影響銑刀壽命 (高化學親和性) 等(3) (圖 3(a))。

鈦合金除了應用在航太工業、車輛、與運動器材等產業,近些年來新興醫療產業的發展迅速,如醫療植入物骨釘與骨板的加工生產、人工牙根的生產製造,其使用的材料皆以不鏽 鋼 (SUS316LVM) 與鈦合金 (Ti-6Al-4V ELI And Pure Ti) 為大宗,主要在於其材料與人體的親和度良好,不易產生化學變化。尤以目前對鈦合金的發展趨勢逐日提升,因為該材質被定義 屬於難銑削材,故對其銑削加工參數有迫切的需求,期望找出符合該銑削加工之最佳條件因 子與水準。對鈦和鈦合金進行銑削時,應採用順銑,宜用直徑小、齒數多的銑刀,這樣可以 減少振動,通常銑削鈦的銑刀刀齒的後角比普通銑刀大 30-50%,如果崩刀,後角可取小些。前角一般選用正前角,若加工有困難,前角應減少 0 度或為負角。對於銑削來說,正確 選擇潤滑冷卻液十分重要,一般宜用易溶於水的潤滑冷卻液,添加方式以噴霧狀噴射為好。

高溫合金可分為鐵基、鐵鎳基、鎳基、鈷基四種,其中鎳基超合金的含鎳量在 50% 以上,工作溫度可達 1000 °C,通過固溶、時效方法強化,可得到較理想強度與抗熱變性能,因此廣泛地應用於航空發動機中。鐵基高溫合金以鐵為基底,適用於工作溫度較低的零件。鐵鎳基高溫合金含鎳量在 30%-40%,此類合金具備比鎳基、鈷基更高的抗拉強度,適用於 比鐵基合金稍高的工作溫度環境。鈷基高溫合金以鈷為基底,約佔 45%-60%,加入 Cr、 Ni、C、W、Mo、Fe 等以提高耐熱強度。

Inconel 718 鎳基超合金(鎳量在 50%-55%) 由於在高溫 (700 °C) 下仍有良好的機械強 度、疲勞限、以及高溫耐蝕性,故廣泛應用於高溫、高負荷、以及需耐腐蝕的環境(3) (圖 3(b))。然而由於 Inconel 718 鎳基超合金的熱傳導係數與比熱值均很小,且在高溫時有良好 的機械性質,使得該材料在銑削加工時,銑削力大,散熱速度慢、導致高的銑刀溫度。切屑與銑刀的積屑刀口 (Build-up edge) 現象,容易在銑削鎳基超合金時發生。除此之外,Inconel 718 鎳基超合金具有沃斯田鐵型的基地,其中 Nb 的含量又較其他合金高,容易析出堅硬的 γ”(Ni3Nb) 二次相,造成銑削時的加工硬化。使得銑刀迅速磨損。

.jpg)

航太零件難削材之應用以葉輪為例,它是現代航空發動機重要且新穎的元件之一,最早是應用在直昇機的小引擎上。在1980年代,則被使用在軍事飛機發動機上,且快速地被商 用渦輪風扇與渦輪螺旋槳式飛機採用。它的優勢包括:(1) 輕量化 (一般可減重 20-30%): 由於使用較少的葉片。(2) 葉片根部與碟盤一體式。(3) 較高的空氣動力學效率。(4) 提升使用壽命,不會因接和部位的腐蝕影響其疲勞強度。然而,BLISK 亦有其缺點,主要是在其製造與修復時,難以加工(複雜扭轉曲面與難削材) 與價格昂貴。且為了確保其可靠度,嚴格地品質控制是必要的製程。一般飛機引擎與工業用氣體渦輪機其壓縮器葉輪的結構,是以 獨立的葉片以銲接或鎖固式的方式定位在碟片上。而 BLISK 是 blade 與 disk 首字母的縮寫 (BLaded 與 dISK),BLISKs 也被稱為整合式葉片轉子 (integrated bladed rotors, IBR),意旨葉片根部幾何與定位槽不再需要,其碟盤轉子與葉片是一體式設計,(如圖 4 所示) (4)。Martin Busmann, Dr. Erwin Bayer(5),說明現今引擎結構中一體式葉輪壓縮器與 BLISK 製造科技發展現狀,以及未來在 BLISK 製造上科技的應用與滿足功能、品質與成本的挑戰。文中亦介紹為達成減重需求的兩種重要的設計製造方式,一是將個別的 BLISK 銲接成多級的 BLISK Drum;另一是中空風扇葉片技術。為了應用在高應力的渦輪段中,雙材料 BLISK 的製造可行性正在進行研發。另外在 BLISK 的設計方面,需顧及將未來修復的科技與方式。

.jpg)

二、五軸加工技術於航太元件製程開發

自由曲面 (free-form surface) 又稱為雕刻曲面 (sculptured surface),已廣泛的應用於現代工程設計中以取代放樣曲面 (lofting surface) 的技術,例如汽車板金模具、射出成型模具、渦 輪葉片、船舶螺旋槳以及航太零組件等。基於性能的考量,這些產品特徵均是複雜三維曲面,如以傳統的三軸工具機進行加工,除了原有效率、精度不佳的缺點須要克服外,亦須考慮重複定位所產生的誤差以及夾治具設計與製造的成本。這些因工具機自由度與選用銑刀的 限制,若採用五軸加工將可以克服。

理論上多軸加工遠比傳統的三軸加工在製造上具有更多的優勢,其中包括較高的生產力與較佳的加工品質(6)。然而,在實務上多軸加工也存在許多缺點,這些缺點大部分是有關於多軸工具機中銑刀同動的複雜性、銑刀與曲面的干涉 (interference)、碰撞 (collision) 等問 題(7)。由於增加了兩個旋轉自由度,多軸工具機不僅提供加工上的彈性,亦衍生一些新的問 題,這些問題包括傳統的 CAD/CAM 系統無法充分支援;在銑刀與相鄰的曲面間的過切與 碰撞檢測演算法相當困難(8);由於多軸工具機複雜的結構,因此工具機的動態精度須要更為 嚴謹(9);對於多軸 NC 資料的處理,工具機的控制器設計須更為複雜,如此銑刀路徑經插值 器處理後才能確保加工的精度(10)。

目前具有多軸加工功能的商用 CAD/CAM 軟體仍然相當昂貴,且在複雜曲面加工時,指定銑刀方位與銑刀路徑分佈方面相當缺乏彈性,一般須嘗試多次才能成功(11)。傳統上銑刀的方位在加工的過程中通常保持定值,例如在銑刀運動的過程中,銑刀方位偏離曲面法向 量一定的角度,範圍大約從。雖然此方法比三軸球形銑刀的加工更有效率,但是過切的問題仍然存在,且留在曲面的餘料須要以人工的方式研磨去除。而這些問題在曲面更複雜時將會愈嚴重。

1.銑削工序製程規劃

現今產品曲面的設計漸趨複雜,多軸工具機所提供的自由度,具有避免干涉、減少重複定位誤差與降低夾治具成本之優勢,以其進行曲面之加工時,可使得產品的製程更具彈性且自動化,符合當前製造業面臨競爭環境的要求。對於難削材 (鈦合金、鎳基超合金) 之加工需求,基於精密零組件之複雜曲面與幾何特徵,建立其製造程序 (定位加工與多軸同動加工模式),考慮銑削顫振與加工模式,規劃設計相應之夾治具、工具機。經線上銑削力分析之輔助,規劃等銑削力之銑刀路徑。以離心葉輪 (impeller) 為例,葉面粗加工使用次擺線加工,此方式的優點在於等量銑削延長銑刀壽命,並且可藉由較大切深來減少粗加工時間。葉輪曲面精加工模式,包括點接觸銑削加工以及側刃銑削技術,其選用準則在於曲面扭轉程度 與曲面公差。如曲面曲率變化較為平順,則基於銑削效率考量,側刃銑削技術遠優於點接觸 銑削加工,但若曲面嚴重扭曲時,側刃銑削所導致過切與過餘將不容忽視。圖 5 為航太超合 金葉輪之五軸數控加工程式設計流程圖。圖 6 所示為以鈦合金葉輪為範例之製程系統流程分析。

2.五軸工具機後處理程式開發技術

後處理是加工程式設計與製造間的重要界面,一般而言,後處理程式將銑刀位置資料轉換成加工操作所需要的資料,如程式原點設定、機械原點設定、主軸轉速、銑刀進給、銑刀 座標控制點,如此 CNC 工具機接受這些資料碼後,就能進行數控加工。由於工具機控制器製造廠家,往往未能遵循國際標準定義控制碼,造成後處理轉換必須根據各類型控制器定義 相關的控制碼,而如果工廠有多部不同控制器的工具機時,就必須準備不同的後處理來轉換,因此後處理就顯得更加重要(12)。.jpg)

.jpg)

由於工具機結構是由各個連桿接頭組合而成的運動鏈 (kinematics chain),其接頭不外乎 是滑動對或旋轉對。所以由運動學上的運動鏈關係,有效地描述工具機銑刀在空間中的運動 軌跡,導出工具機能提供銑削銑刀的幾何運動範圍,如此即決定工具機的主要功能,此即 Reshetov 及 Portman(13) 提出的工具機形狀創成函數觀念。後處理程式的推導乃藉由這個觀念求得五軸工具機的形狀創成函數矩陣,進而藉由反向運動學,解出控制工具機的各軸參數方程式。因此多軸工具機接頭限制與後處理程式之推導,乃基於前向運動學及反向運動學之 原理。應用齊次座標轉換矩陣,描述多軸工具機各軸間以及銑刀之相對位置關係 (前向運動學),再令此矩陣與所規劃之銑刀位置矩陣相等,即可解出多軸工具機所需之各軸運動參數 方程式 (反向運動學) (如圖 7-圖 8 所示)。

.jpg)

3.實體銑削驗證與虛擬誤差分析

為了避免五軸銑刀路徑與曲面會有所干涉,必須經由實體銑削模擬加以驗證,而在一般 CAM 軟體中進行的模擬都是以讀取銑刀位置檔為主,無法得知是否有所干涉碰撞。另所建立的五軸銑刀路徑是否能滿足加工的公差要求,亦必須透過 NC 程式銑削模擬才能準確判斷。因此本文在銑削模擬軟體中建立實際銑削測試相同的五軸虛擬工具機,機台構型為傾斜旋轉工作檯與搖擺頭旋轉工作檯,控制器方面,一部 BK Type (MDV-551) 是 FANUC 系統,另一部 CK Type (TMS-2500S) 則是採用 SIEMENS 系統,其控制器、軸向、原點、銑刀數、 銑刀參數,都與實際使用之工具機相同。

本文以鈦合金離心葉輪為例,透過實體銑削模擬軟體之輔助,進行虛擬製造與誤差分析,一方面確認銑刀路徑是否正確,以避免銑刀、工件、治具、與機台之碰撞,如圖 9 至圖 10 所示。另一方面基於公差需求,須驗證所規劃的加工製程、與產生銑刀路徑所設定的弦 差與間距是否滿足要求。如圖 11 至圖 12 所示。藉由誤差比對分析,可進一步調整銑刀路徑 設定條件。

三、多軸加減法複合製程技術 (CNC+3D printing)

再製 (remanufacturing) 亦被稱為損換失效元件再利用 (ultimate form),此製程的能源消耗、成本以及所需材料,僅是新品的一部份。一般機械元件的再製,必須仰賴技術純熟的技師與一連串勞力密集的作業,且常需要再製造商與外包商之間往返。而此再製形式,對於需嚴格品質管制及生產時效考量的高值化元件 (渦輪葉片、BLISK) 而言相當困難。在修復的製程,利用高速金屬移除製程 (銑削或磨削)、線上掃描及檢測技術、雷射熔覆與銲接 (cladding/welding),已有自動化的設備基礎,但尚未整合至商品化可用階段。目前一般葉輪的修復方法,許多製程仍然仰賴人力,隨這 CNC 設備的發展,熔覆前的研磨、熔覆、銑削、研磨與拋光等,逐漸由工具機取代人力。目前最新的技術發展包括:(1) 將相關製程與 檢測安排於同一製造單元,並透過機械手臂進行串連;(2) 將這些製程整合於一工具機中,形成具智能化且複合化的數控工具機 (milling + inspection + laser cladding + inspection + laser heat treatment)。

於 2008 年以英國為基礎的 8 個單位所組成的聯合團隊(14) (包括:Delcam、Renishaw、 Electrox、TWI、Precision Engineering Technologies、Cummins Turbo Technologies、Airfoils Technology International、De Montfort University) 基於成本、快速且可靠的再製應用,已經開發出一完全整合地生產系統與軟體,在最少人為的干預下針對高值化元件進行修復。此計畫簡稱為 RECLAIM (REmanufacture of high value products using a Combined LAser cladding, Inspection and Machining system),此計畫將使得英國於再製方面的科技領先其他國家。此單一平台包括:(1) 高速掃描模組;(2) 快速雷射熔覆;(3) 高效率加工;(4) 適應性 CAD/CAM 系統;(5) 系統自動化;(6) 工作流管理。此新系統聚焦在損壞元件的修復、新金屬元件的製造、淘汰零件的更新、更新標準零件。Jason Jones 等人(15),探討 RECLAIM 的研究與開發。以航太渦輪葉片的修復為例,包括元件對位、缺陷辨識、缺陷移除、缺陷修復、以及精加工,此系統本質是以最大彈性以面對再製環境中所存在的最多變數。對於渦輪葉片、BLISK 等高值化元件,在新品製造與修復的製程,利用雷射熔覆 (AM/cladding) 加減法複合製程技術,可節省時間與成本,如圖 13 多軸加減法複合製程的優勢,圖 14 為雷射熔覆 (AM/ cladding) 製程技術示意圖,圖 15 所示為新穎葉片修復 (repairing) 技術。

四、旋轉超音波輔助銑削加工技術

脆硬材料 (陶瓷、氧化鋯、藍寶石、玻璃、矽晶圓) 與複合材料等先進材料,分別有其優越的性質,因此工程應用方面 (半導體、光電、航太、醫療器材、能源、電動車、3C 電子、精密機械) 日趨廣泛。然而,要成形或加工此類硬韌和耐高溫的先進材料至正確的尺寸與幾何相當困難,以目前的科技與技術需要較高的加工成本與時間,在應用上受到限制。因此,針對這些先進材料發展一可靠且具成本效益的製程是相當重要的。迴轉式超音波 (rotary ultrasonic machining, RUM) 相對於目前非傳統加工製程而言,成本相對低廉,較環保且適合 於傳統加工環境的地基要求。

迴轉式超音波加工是一複合加工製程 (非傳統加工製程),其結合鑽石工具的材料移除機制,以及超音波加工 (ultrasonic machining, USM) 製程,在軸向銑刀的高頻率振動及高速迴轉等雙重運動下,形成一種結合研磨以及衝擊破壞材料加工技術,可輕易加工高硬度以及脆性材料,同時也可降低 30-70% 銑刀/磨棒接觸材料時所產生的銑削應力 (依據材質而有所不同),因而提昇銑刀壽命和表面品質,且具有比鑽石研磨與超音波加工更優越的材料移除率 (material removal rate, MRR)。在旋轉超音波輔助銑削應用方面,包括鑽孔、銑削、與拋 光製程,加工效率、銑刀磨耗壽命及表面粗糙度為主要的考量。微鑽孔之技術應用主要在於高分子材料、複合材料、金屬、非金屬 (玻璃、藍寶石),鑽削延性材料時會伴隨毛邊產生,然而鑽削脆性材料、複合材料時會造成材料邊緣崩裂、破損的現象,實驗證實利用超音波 振動可改善鑽孔中毛邊產生(16, 17);於旋轉超音波輔助銑削方面,在於陶瓷、藍寶石脆硬材 料之曲面加工,研究重點在於材料移除率與製程參數間的關係,參數包括振幅、靜態力、轉 速、磨粒數目、與磨粒直徑(18);拋光技術部分,主要在於藍寶石脆硬材料之表面加工。圖 16 所示是本系的旋轉超音波輔助五軸加工機,圖 17 微孔加工之應 用,圖 18 至圖 19 人工齒冠 (鈦合金、醫療陶瓷) 複雜曲面加工。

五、複雜曲面之線上銑削特性分析與幾何量測技術

基於研究難削材製程銑削模型、加工大數據雲端化、協同工具機智慧運行、以及銑刀壽命檢知與斷刀預測之需求,透過一具有感測器之刀把,將銑削過程中的軸向力、扭矩、X-Y方向的彎矩以及溫度,即時量測並輸出至電腦端,作為銑刀壽命評估、銑刀設計開發、製程改善、以及提升生產率的依據。藉由實際銑削測試評估所收集的銑削特性資訊,可作為銑削加工銑刀選用參考,及銑刀路徑規劃 (等銑削力) 的依據,線上銑削特性量測設備如圖 20 所示,圖 21 所示為四刃銑刀切深寬比研究模型,材質:SUS304不銹鋼,銑刀:直徑 16 END MILL-4 Flutes,工具機:TMV-850A 三軸機。圖 22 所示為銑刀壽 命檢知與斷刀預測。

方向的彎矩以及溫度,即時量測並輸出至電腦端,作為銑刀壽命評估、銑刀設計開發、製程改善、以及提升生產率的依據。藉由實際銑削測試評估所收集的銑削特性資訊,可作為銑削加工銑刀選用參考,及銑刀路徑規劃 (等銑削力) 的依據,線上銑削特性量測設備如圖 20 所示,圖 21 所示為四刃銑刀切深寬比研究模型,材質:SUS304不銹鋼,銑刀:直徑 16 END MILL-4 Flutes,工具機:TMV-850A 三軸機 (東台精機股份有限公司)。圖 22 所示為銑刀壽 命檢知與斷刀預測。

線上量測 (In-process measurement) 是指在生產線上即進行量測的工作,當曲面銑削完成之後,將工具機的銑刀換成探頭 (probe),直接在工具機上進行量測。線上量測不須裝卸工 件即可初步檢驗尺寸,其結合了設計、製造與品管的領域,可使得產品的製程更具彈性化及自動化;且在製造整合系統的領域上,數值控制工具機之銑削與線上量測以及 CAD/CAM 系統的整合,更可達到製程系統化、電腦化的目標,提升產業的形象與競爭力。線上量測時 的重要考量包括工件方位的設定、量測程序與路徑規劃、碰撞評估、誤差估計、以及誤差補 償與校正等方面(19, 20)。

為減少廢品、縮短機器停機時間、提高生產力與多樣少量生產的靈活性,於製程前的加工設定,使用工具機測頭可識別組件以選擇正確 NC 程式、定位基準特徵以建立工件座標系統、檢測零件尺寸以確認加工餘量及粗銑削加工的程序、量測零件方位 (相對於機器軸向) 以進行座標旋轉。另,使用銑刀設定儀可以量測刀長建立刀長補正值,並檢查刀長是否在設 定公差範圍內、量測旋轉中的銑刀直徑,以建立銑刀直徑補正值。

於製程中監控方面,以 Productivity+TM Active Editor Pro 工具機測頭軟體,進行量測路徑規劃,目的在於確認中加工後的預留量,以及精加工後的曲面精度,評估是否須補償銑刀 路徑,以改善加工精度,提升製程效率。為了避免量測路徑程式錯誤,或與曲面會有所干涉,在實際上機量測前,必須經由虛擬機床的量測路徑模擬加以驗證。圖 23 所示為本實驗 室針對渦輪葉片製造之智慧自動化製程控制技術,其整合幾何建模、五軸加工與線上幾何量 測與離線量測技術。

六、結論

無論國防航太、精密機械乃至於醫療器材,基於能源效率的考量,產品曲面的設計漸趨複雜,且輕量化、更硬韌和耐高溫的先進材料未來將大量採用,且傳統加工方式已不符合現今高產值、高精度、多元化與低人力需求的生產型態。五軸加工機與複合化加工機之結合將 能夠使單機的可加工範圍與型式發揮至極致。也因為五軸複合數控加工技術對航太零件等高值化精密零件的製造在產品精度與成本效益上有很大的幫助,因此五軸工具機、多軸車銑複合加工、超音波輔助銑削、五軸加減法複合製程技術是複合化工具機發展之重點,其結合多 種、多軸加工製程,不僅可減少製程更換時間與夾治具物力支出,且可提供先進材料加工技術,提高生產效益與降低人力管理成本,是高效率高品質的發展模式。

經由整合 CAD/CAM 系統、虛實整合技術、複合製程技術與智慧自動化製程控制技術,於航太零件難削材之製程技術開發,除了可確保產品精度與交期之外;同時收集、分析 各生產設備的即時生產資訊、與線上銑削負載,提供最適製造條件,發掘異常的根源,如此 在生產製造方面將更有效率與競爭力。