CNC數控加工七種校準銑刀方式詳解

2020-03-26

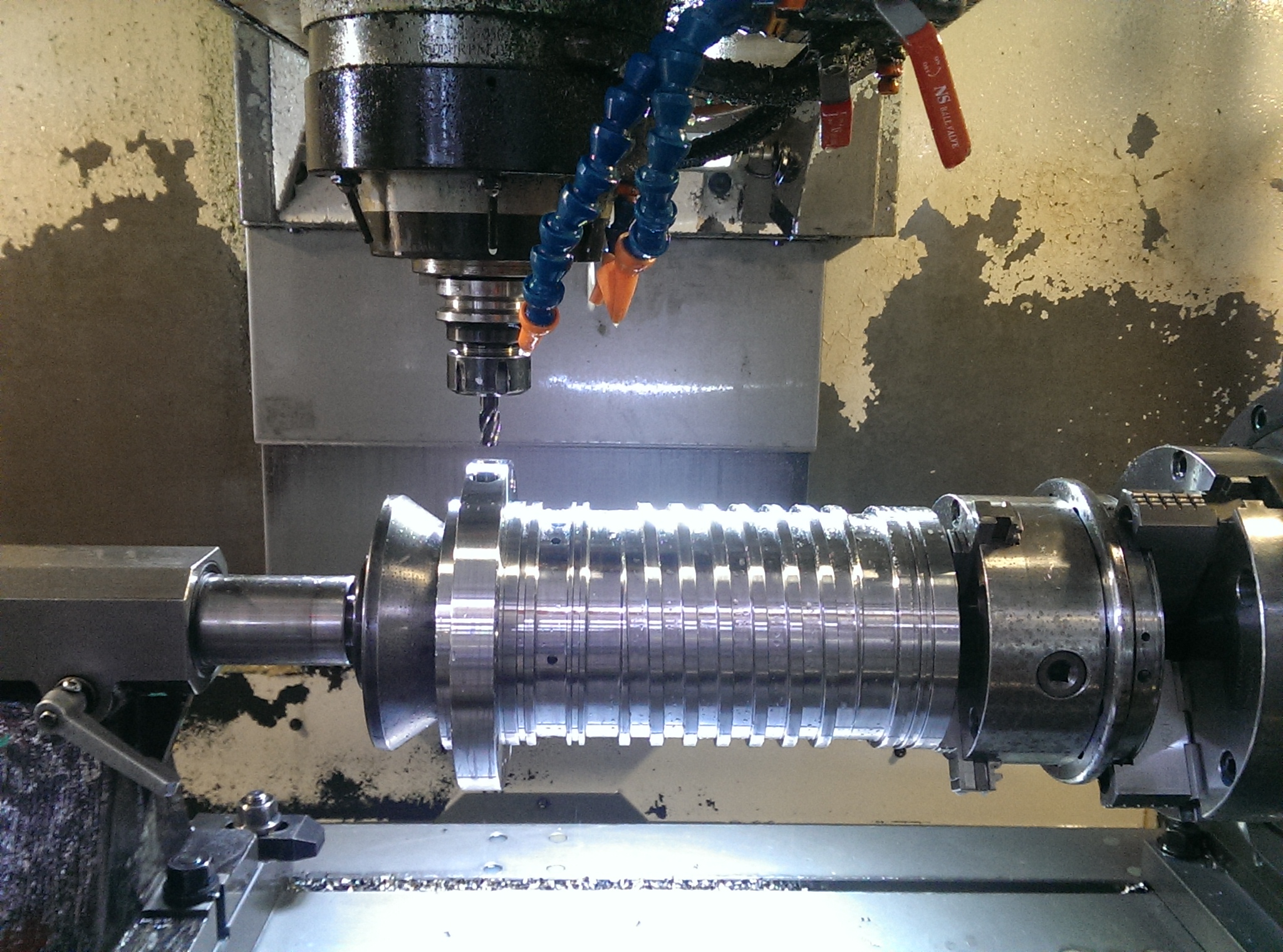

校準銑刀是數控加工中的主要操作和重要技能。在一定條件下,校準銑刀的精度可以決定零件的加工精度,同時,校準銑刀效率還直接影響數控加工效率。僅僅知道校準銑刀方法是不夠的,還要知道數控系統的各種校準銑刀設置方式,以及這些方式在加工程序中的調用方法,同時要知道各種校準銑刀方式的優缺點、使用條件等。

校準銑刀的目的是為了建立工件坐標系,直觀的說法是,校準銑刀是確立工件在工具機工作檯中的位置,實際上就是求校準銑刀點在工具機坐標系中的坐標。對於數控銑床來說,在加工前首先要選擇校準銑刀點,校準銑刀點是指用數控工具機加工工件時,鎢鋼銑刀相對於工件運動的起點。校準銑刀點既可以設在工件上(如工件上的設計基準或定位基準),也可以設在夾具或工具機上,若設在夾具或工具機上的某一點,則該點必須與工件的定位基準保持一定精度的尺寸關係。

校準銑刀時,應使指刀位點與校準銑刀點重合,所謂刀位點是指銑刀的定位基準點,對於車刀來說,其刀位點是刀尖。校準銑刀的目的是確定校準銑刀點(或工件原點)在工具機坐標系中的絕對坐標值,測量銑刀的刀位偏差值。校準銑刀點校正的準確度直接影響加工精度。在實際加工工件時,使用一把鎢鋼銑刀一般不能滿足工件的加工要求,通常要使用多把鎢鋼銑刀進行加工。在使用多把鎢鋼銑刀加工時,在換刀位置不變的情況下,換刀後刀尖點的幾何位置將出現差異,這就要求不同的鎢鋼銑刀在不同的起始位置開始加工時,都能保證程序正常運行。為了解決這個問題,工具機數控系 統配備了鎢鋼銑刀幾何位置補償的功能,利用鎢鋼銑刀幾何位置補償功能,只要事先把每把刀相對於某一預先選定的基準刀的位置偏差測量出來,輸入到數控系統的鎢鋼銑刀參數補正欄指定組號裡,在加工程序中利用T指令,即可在鎢鋼銑刀軌跡中自動補償鎢鋼銑刀位置偏差。鎢鋼銑刀位置偏差的測量同樣也需通過校準銑刀操作來實現。

在數控加工中,校準銑刀的基本方法有試切法、校準銑刀儀校準銑刀和自動校準銑刀等。本文以數控銑床為例,介紹幾種常用的校準銑刀方法。

這種方法簡單方便,但會在工件表面留下切削痕跡, 且校準銑刀精度較低。如圖1所示,以校準銑刀點(此處與工件坐標系原點重合)在工件表面中心位置為例採用雙邊校準銑刀方式。

①將工件通過夾具裝在工作檯上,裝夾時,工件的四個側面都應留出校準銑刀的位置。

②啟動主軸中速旋轉,快速移動工作檯和主軸,讓鎢鋼銑刀快速移動到靠近工件左側有一定安全距離的位置,然後降低速度移動至接近工件左側。

③靠近工件時改用微調操作(一般用0.01mm)來靠近,讓鎢鋼銑刀慢慢接近工件左側,使鎢鋼銑刀恰好接觸到工件左側表面(觀察,聽切削聲音、看切痕、看切屑,只要出現一種情況即表示鎢鋼銑刀接觸到工件),再回退0.01mm。記下此時工具機坐標系中顯示的坐標值,如-240.500。

④沿z正方向退刀,至工件表面以上,用同樣方法接近工件右側,記下此時工具機坐標系中顯示的坐標值,如-340.500。

⑤據此可得工件坐標系原點在工具機坐標系中坐標值為{-240.500+(-340.500)}/2=-290.500。

⑥同理可測得工件坐標系原點在工具機坐標系中的坐標值。

①將鎢鋼銑刀快速移至工件上方。

②啟動主軸中速旋轉,快速移動工作檯和主軸,讓鎢鋼銑刀快速移動到靠近工件上表面有一定安全距離的位置,然後降低速度移動讓鎢鋼銑刀端面接近工件上表面。

③靠近工件時改用微調操作(一般用0.01mm)來靠近,讓鎢鋼銑刀端面慢慢接近工件表面(注意鎢鋼銑刀特別是立銑刀時最好在工件邊緣下刀,刀的端面接觸工件表面的面積小於半圓,儘量不要使立銑刀的中心孔在工件表面下刀),使鎢鋼銑刀端面恰好碰到工件上表面,再將軸再抬高,記下此時工具機坐標系中的z值,-140.400,則工件坐標系原點W在工具機坐標系中的坐標值為-140.400。

此法與試切校準銑刀法相似,只是校準銑刀時主軸不轉動,在鎢鋼銑刀和工件之間加人塞尺(或標準芯棒、塊規),以塞尺恰好不能自由抽動為準,注意計算坐標時這樣應將塞尺的厚度減去。因為主軸不需要轉動切削,這種方法不會在工件表面留下痕跡,但校準銑刀精度也不夠高。

操作步驟與採用試切校準銑刀法相似,只是將鎢鋼銑刀換成尋邊器或偏心棒。這是最常用的方法。效率高,能保證校準銑刀精度。使用尋邊器時必須小心,讓其鋼球部位與工件輕微接觸,同時被加工工件必須是良導體,定位基準面有較好的表面粗糙度。z軸設定器一般用於轉移(間接)校準銑刀法。

加工一個工件常常需要用到不止一把刀,第二把刀的長度與第一把刀的裝刀長度不一樣,需要重新對零,但 有時零點被加工掉,無法直接找回零點,或不容許破壞已加工好的表面,還有某些鎢鋼銑刀或場合不好直接校準銑刀,這時候可採用間接找零的方法。

①校對第一把銑刀的時仍然先用試切法、塞尺法等。記下此時工件原點的工具機坐標z1。第一把銑刀加工完後,停轉主軸。

②把校準銑刀器放在工具機工作檯平整檯面上(如虎鉗大表面)。

③在手輪模式下,利用手搖移動工作檯至適合位置,向下移動主軸,用刀的底端壓校準銑刀器的頂部,錶盤指針轉動,最好在一圈以內,記下此時軸設定器的示數並將相對坐標軸清零。

④準確抬高主軸,取下第一把銑刀。

①裝上第二把銑刀。

②在手輪模式下,向下移動主軸,用銑刀的底端壓校準銑刀器的頂部,錶盤指針轉動,指針指向與第一把刀相同的示數A位置。

③記錄此時軸相對坐標對應的數值z0(帶正負號)。

④抬高主軸,移走校準銑刀器。

⑤將原來第一把銑刀的G5*裡的z1坐標數據加上z0 (帶正負號),得到一個新的坐標。

⑥這個新的坐標就是要找的第二把銑刀對應的工件原點的工具機實際坐標,將它輸人到第二把刀的G5*工作坐標中,這樣,就設定好第二把刀的零點。其餘刀與第二把刀的校準銑刀方法相同。

註:如果幾把刀使用同一G5*,則步驟5), 6)改為把z0存進二號銑刀的長度參數裡,使用第二把刀加工時調用刀長補正G43H02即可。

①將工件通過夾具裝在工具機工作檯上,換上頂尖。

②快速移動工作檯和主軸,讓頂尖移動到近工件的上方,尋找工件畫線的中心點,降低速度移動讓頂尖接近它。

③改用微調操作,讓頂尖慢慢接近工件畫線的中心點,直到頂尖尖點對準工件畫線的中心點,記下此時工具機坐標系中的x, y坐標值。

將百分表的安裝杆裝在刀柄上,或將百分表的磁性座吸在主軸套筒上,移動工作檯使主軸中心線(即鎢鋼銑刀中心)大約移到工件中心,調節磁性座上伸縮杆的長度和角度,使百分表的觸頭接觸工件的圓周面,(指針轉動約0.1mm)用手慢慢轉動主軸,使百分表的觸頭沿著工件的圓周面轉動,觀察百分表指針的便移情況,慢慢移動工作檯的軸和軸,多次反覆後,待轉動主軸時百分表的指針基本在同一位置(表頭轉動一圈時,其指針的跳動量在允許的校準銑刀誤差內,如0.02mm),這時可認為主軸的中心就是軸和軸的原點。

一、校準銑刀原理

校準銑刀的目的是為了建立工件坐標系,直觀的說法是,校準銑刀是確立工件在工具機工作檯中的位置,實際上就是求校準銑刀點在工具機坐標系中的坐標。對於數控銑床來說,在加工前首先要選擇校準銑刀點,校準銑刀點是指用數控工具機加工工件時,鎢鋼銑刀相對於工件運動的起點。校準銑刀點既可以設在工件上(如工件上的設計基準或定位基準),也可以設在夾具或工具機上,若設在夾具或工具機上的某一點,則該點必須與工件的定位基準保持一定精度的尺寸關係。校準銑刀時,應使指刀位點與校準銑刀點重合,所謂刀位點是指銑刀的定位基準點,對於車刀來說,其刀位點是刀尖。校準銑刀的目的是確定校準銑刀點(或工件原點)在工具機坐標系中的絕對坐標值,測量銑刀的刀位偏差值。校準銑刀點校正的準確度直接影響加工精度。在實際加工工件時,使用一把鎢鋼銑刀一般不能滿足工件的加工要求,通常要使用多把鎢鋼銑刀進行加工。在使用多把鎢鋼銑刀加工時,在換刀位置不變的情況下,換刀後刀尖點的幾何位置將出現差異,這就要求不同的鎢鋼銑刀在不同的起始位置開始加工時,都能保證程序正常運行。為了解決這個問題,工具機數控系 統配備了鎢鋼銑刀幾何位置補償的功能,利用鎢鋼銑刀幾何位置補償功能,只要事先把每把刀相對於某一預先選定的基準刀的位置偏差測量出來,輸入到數控系統的鎢鋼銑刀參數補正欄指定組號裡,在加工程序中利用T指令,即可在鎢鋼銑刀軌跡中自動補償鎢鋼銑刀位置偏差。鎢鋼銑刀位置偏差的測量同樣也需通過校準銑刀操作來實現。

二、校準銑刀方法

在數控加工中,校準銑刀的基本方法有試切法、校準銑刀儀校準銑刀和自動校準銑刀等。本文以數控銑床為例,介紹幾種常用的校準銑刀方法。

1、試切校準銑刀法

這種方法簡單方便,但會在工件表面留下切削痕跡, 且校準銑刀精度較低。如圖1所示,以校準銑刀點(此處與工件坐標系原點重合)在工件表面中心位置為例採用雙邊校準銑刀方式。

(1)x,y向校準銑刀。

①將工件通過夾具裝在工作檯上,裝夾時,工件的四個側面都應留出校準銑刀的位置。

②啟動主軸中速旋轉,快速移動工作檯和主軸,讓鎢鋼銑刀快速移動到靠近工件左側有一定安全距離的位置,然後降低速度移動至接近工件左側。

③靠近工件時改用微調操作(一般用0.01mm)來靠近,讓鎢鋼銑刀慢慢接近工件左側,使鎢鋼銑刀恰好接觸到工件左側表面(觀察,聽切削聲音、看切痕、看切屑,只要出現一種情況即表示鎢鋼銑刀接觸到工件),再回退0.01mm。記下此時工具機坐標系中顯示的坐標值,如-240.500。

④沿z正方向退刀,至工件表面以上,用同樣方法接近工件右側,記下此時工具機坐標系中顯示的坐標值,如-340.500。

⑤據此可得工件坐標系原點在工具機坐標系中坐標值為{-240.500+(-340.500)}/2=-290.500。

⑥同理可測得工件坐標系原點在工具機坐標系中的坐標值。

(2)z向校準銑刀。

①將鎢鋼銑刀快速移至工件上方。

②啟動主軸中速旋轉,快速移動工作檯和主軸,讓鎢鋼銑刀快速移動到靠近工件上表面有一定安全距離的位置,然後降低速度移動讓鎢鋼銑刀端面接近工件上表面。

③靠近工件時改用微調操作(一般用0.01mm)來靠近,讓鎢鋼銑刀端面慢慢接近工件表面(注意鎢鋼銑刀特別是立銑刀時最好在工件邊緣下刀,刀的端面接觸工件表面的面積小於半圓,儘量不要使立銑刀的中心孔在工件表面下刀),使鎢鋼銑刀端面恰好碰到工件上表面,再將軸再抬高,記下此時工具機坐標系中的z值,-140.400,則工件坐標系原點W在工具機坐標系中的坐標值為-140.400。

(3)將測得的x,y,z值輸入到工具機工件坐標系存儲地址G5*中(一般使用G54~G59代碼存儲校準銑刀參數)。

(4)進入面板輸入模式(MDI),輸入「G5*」,按啟動鍵(在自動模式下),運行G5*使其生效。

(5)檢驗校準銑刀是否正確。

2、塞尺、標準芯棒、塊規校準銑刀法

此法與試切校準銑刀法相似,只是校準銑刀時主軸不轉動,在鎢鋼銑刀和工件之間加人塞尺(或標準芯棒、塊規),以塞尺恰好不能自由抽動為準,注意計算坐標時這樣應將塞尺的厚度減去。因為主軸不需要轉動切削,這種方法不會在工件表面留下痕跡,但校準銑刀精度也不夠高。

3、採用尋邊器、偏心棒和軸設定器等工具校準銑刀法

操作步驟與採用試切校準銑刀法相似,只是將鎢鋼銑刀換成尋邊器或偏心棒。這是最常用的方法。效率高,能保證校準銑刀精度。使用尋邊器時必須小心,讓其鋼球部位與工件輕微接觸,同時被加工工件必須是良導體,定位基準面有較好的表面粗糙度。z軸設定器一般用於轉移(間接)校準銑刀法。

4、轉移(間接)校準銑刀法

加工一個工件常常需要用到不止一把刀,第二把刀的長度與第一把刀的裝刀長度不一樣,需要重新對零,但 有時零點被加工掉,無法直接找回零點,或不容許破壞已加工好的表面,還有某些鎢鋼銑刀或場合不好直接校準銑刀,這時候可採用間接找零的方法。

(1)校對第一把銑刀。

①校對第一把銑刀的時仍然先用試切法、塞尺法等。記下此時工件原點的工具機坐標z1。第一把銑刀加工完後,停轉主軸。

②把校準銑刀器放在工具機工作檯平整檯面上(如虎鉗大表面)。

③在手輪模式下,利用手搖移動工作檯至適合位置,向下移動主軸,用刀的底端壓校準銑刀器的頂部,錶盤指針轉動,最好在一圈以內,記下此時軸設定器的示數並將相對坐標軸清零。

④準確抬高主軸,取下第一把銑刀。

(2)校對第二把銑刀。

①裝上第二把銑刀。

②在手輪模式下,向下移動主軸,用銑刀的底端壓校準銑刀器的頂部,錶盤指針轉動,指針指向與第一把刀相同的示數A位置。

③記錄此時軸相對坐標對應的數值z0(帶正負號)。

④抬高主軸,移走校準銑刀器。

⑤將原來第一把銑刀的G5*裡的z1坐標數據加上z0 (帶正負號),得到一個新的坐標。

⑥這個新的坐標就是要找的第二把銑刀對應的工件原點的工具機實際坐標,將它輸人到第二把刀的G5*工作坐標中,這樣,就設定好第二把刀的零點。其餘刀與第二把刀的校準銑刀方法相同。

註:如果幾把刀使用同一G5*,則步驟5), 6)改為把z0存進二號銑刀的長度參數裡,使用第二把刀加工時調用刀長補正G43H02即可。

5、頂尖校準銑刀法

(1)x,y向校準銑刀。

①將工件通過夾具裝在工具機工作檯上,換上頂尖。

②快速移動工作檯和主軸,讓頂尖移動到近工件的上方,尋找工件畫線的中心點,降低速度移動讓頂尖接近它。

③改用微調操作,讓頂尖慢慢接近工件畫線的中心點,直到頂尖尖點對準工件畫線的中心點,記下此時工具機坐標系中的x, y坐標值。