不同的金屬材料,切削起來有什麼不同?

2020-03-20

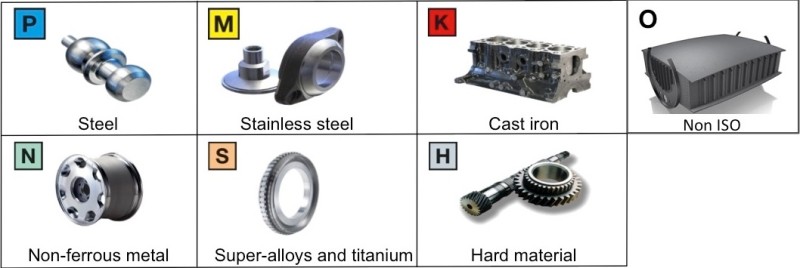

在金屬切削加工中,會有不同的工件材料,不同的材料其切削形成與去除特性各不相同,我們怎麼來掌握不同材料的特性呢? ISO標準金屬材料分為6種不同的類型組,每種類型在可加工性方面都具有獨特的特性。

本文將分別對它們進行總結。

(1)P-鋼

(2)M-不銹鋼

(3)K-鑄鐵

(4)N-有色金屬

(5)S-耐熱合金

(6)H-淬硬鋼

什麼是鋼?

– 鋼是金屬切削領域中最大的材料組。

– 鋼可以是非淬硬鋼或調質鋼 (硬度達400HB)。

– 鋼是一種以鐵 (Fe) 元素為主要成分的合金。它通過熔煉過程製造而成。

– 非合金鋼的碳含量低於0.8%,只有Fe而沒有其他合金元素。

– 合金鋼的碳含量低於1.7%,加入了合金元素,如Ni、Cr、Mo、V、W等。

在金屬切削範圍內,P組是最大的材料組,因為它涵蓋了幾個不同的工業領域。

材料通常為長切屑材料,能夠形成連續、相對均勻的切屑。具體的切屑形式通常取決於碳含量。

– 含碳量低 = 堅韌的粘性材料。

– 含碳量高 = 脆性材料。

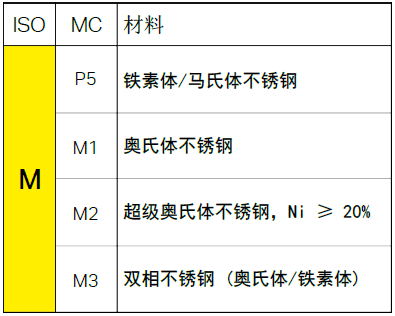

什麼是不銹鋼?

– 不銹鋼是帶有最少11–12%鉻的合金材料。

– 碳含量通常很低 (低至最大0.01%)。

– 合金主要是Ni (鎳)、Mo (鉬) 和Ti (鈦)。

– 在鋼表面形成一層緻密的Cr2O3,使其耐腐蝕

在M組中,大部分應用都屬於石油和天然氣、管件、法蘭、加工行業以及製藥行業。

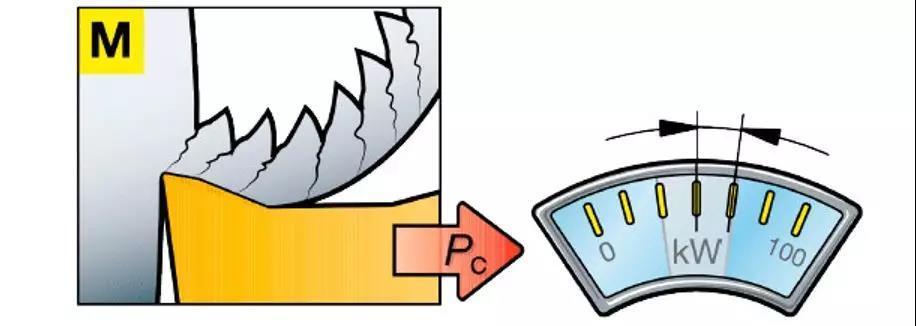

材料形成不規則的薄片狀切屑,與普通鋼材相比,其切削力更高。不銹鋼有許多種不同的類型。斷屑性能 (從容易到幾乎無法斷屑) 因合金特性和熱處理的不同而不同。

– 長切屑材料。

– 切屑控制在鐵素體中相對平順, 在奧氏體和雙相中較困難。

– 單位切削力:1800-2850 N/mm2

– 加工時產生高切削力、積屑瘤、熱量和加工硬化。

什麼是鑄鐵?

– 鑄鐵有3種主要類型:灰口鑄鐵 (GCI)、球墨鑄鐵 (NCI) 和蠕墨鑄鐵 (CGI)。

– 鑄鐵以Fe-C為主成分,帶相對高的矽含量 (1–3%)。

– 碳含量超過2%,這是C在奧氏體相中最大的溶解度。

– Cr (鉻)、Mo (鉬) 和V (釩) 加入形成碳化物,增加了強度和硬度,但降低了機械加工性。

K組主要應用在汽車部件、機器製造業和煉鐵業。

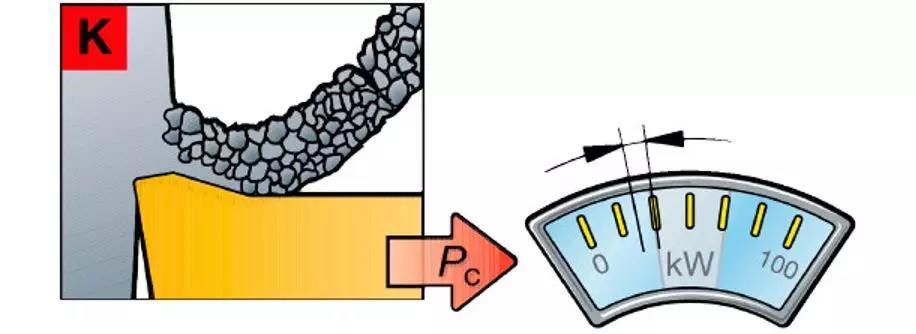

材料的切屑成形有所不同,從近似粉末狀的切屑到長切屑。加工該材料組所需的功率通常較小。

注意,灰口鑄鐵 (通常切屑近似粉末狀) 與球墨鑄鐵之間差別很大,後者的斷屑許多時候比較類似於鋼。

– 短切屑材料。

– 在所有工況下都具有良好的切屑控制。

– 單位切削力:790-1350 N/mm2

– 以較高速度加工會產生磨料磨損。

– 中等切削力。

什麼是有色金屬材料?

– 這一類包含有色金屬、硬度低於130 HB的軟金屬。

– 含近22%矽 (Si) 的有色金屬 (Al) 合金組成其中最大的部分。

– 銅、青銅、黃銅。

飛機製造業和鋁合金汽車車輪製造商在N組占主要地位。

雖然每mm3 (立方英寸) 需要的功率低,但為獲得高金屬去除率,仍需要計算所需的最大功率。

什麼是耐熱合金?

– 耐熱合金 (HRSA) 包括許多高合金鐵、鎳、鈷或鈦基材料。

組:鐵基、鎳基、鈷基

工況:退火,固溶熱處理,時效處理,輥軋,鍛造,鑄造。

特性:

– 更高的合金含量 (鈷高於鎳) 可確保更好的耐熱性、更高的抗拉強度和更高的耐腐蝕性。

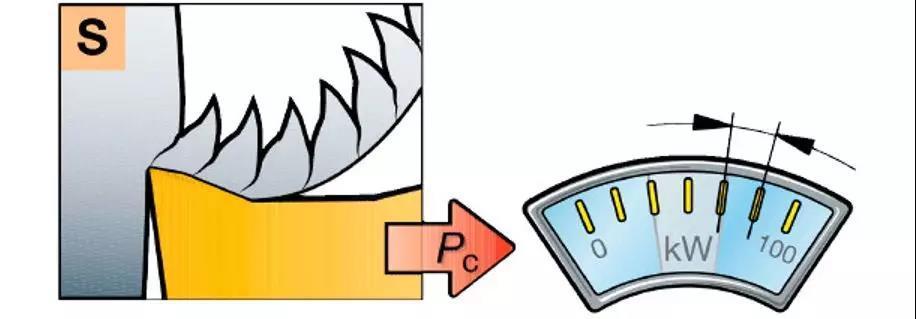

加工困難的S組材料主要應用在航空航天、燃氣輪機和發電機行業。

範圍較寬,但通常會存在高切削力。

– 長切屑材料。

– 切屑控制困難 (鋸齒狀切屑)。

– 對於陶瓷需要使用負前角,對於硬質合金需要使用正前角。

– 單位切削力:

對於耐熱合金:2400–3100 N/mm2

對於鈦合金:1300-1400 N/mm2

– 需要的切削力和功率很高。

什麼是淬硬鋼?

– 從加工的角度看,淬硬鋼是最小的一個分組。

– 該分組包含硬度>45–65 HRC的調質鋼。

– 通常,被車削的硬零件的硬度範圍一般在55–68 HRC之間。

H組中的淬硬鋼應用在各種行業,如汽車行業及其分包商,以及機器製造業和模具業務。

通常是連續的、紅光熾熱的切屑。這種高溫有助於降低kc1值,對於幫助解決應用難題很重要。

本文將分別對它們進行總結。

金屬材料分為6大類

(1)P-鋼

(2)M-不銹鋼

(3)K-鑄鐵

(4)N-有色金屬

(5)S-耐熱合金

(6)H-淬硬鋼

(1)P - 鋼

什麼是鋼?

– 鋼是金屬切削領域中最大的材料組。

– 鋼可以是非淬硬鋼或調質鋼 (硬度達400HB)。

– 鋼是一種以鐵 (Fe) 元素為主要成分的合金。它通過熔煉過程製造而成。

– 非合金鋼的碳含量低於0.8%,只有Fe而沒有其他合金元素。

– 合金鋼的碳含量低於1.7%,加入了合金元素,如Ni、Cr、Mo、V、W等。

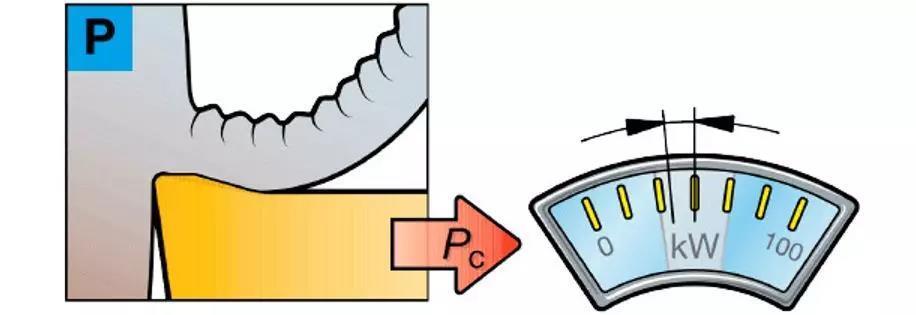

在金屬切削範圍內,P組是最大的材料組,因為它涵蓋了幾個不同的工業領域。

材料通常為長切屑材料,能夠形成連續、相對均勻的切屑。具體的切屑形式通常取決於碳含量。

– 含碳量低 = 堅韌的粘性材料。

– 含碳量高 = 脆性材料。

加工特性:

–長切屑材料。

–切屑控制相對容易,穩定。

–低碳鋼有粘性,需要鋒利的切削刃。

–單位切削力kc:1500–3100 N / mm2

–加工ISO P材料需要的切削力及功率,都在有限值範圍內。

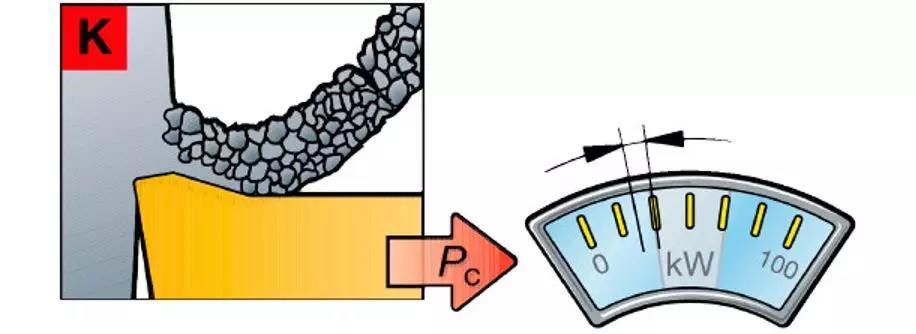

(2)M - 不銹鋼

什麼是不銹鋼?

– 不銹鋼是帶有最少11–12%鉻的合金材料。

– 碳含量通常很低 (低至最大0.01%)。

– 合金主要是Ni (鎳)、Mo (鉬) 和Ti (鈦)。

– 在鋼表面形成一層緻密的Cr2O3,使其耐腐蝕

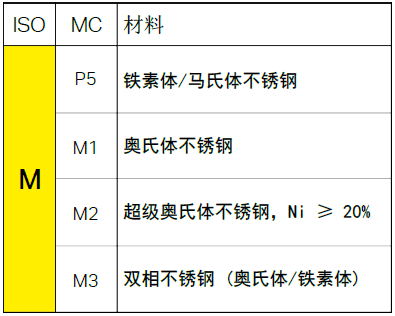

在M組中,大部分應用都屬於石油和天然氣、管件、法蘭、加工行業以及製藥行業。

材料形成不規則的薄片狀切屑,與普通鋼材相比,其切削力更高。不銹鋼有許多種不同的類型。斷屑性能 (從容易到幾乎無法斷屑) 因合金特性和熱處理的不同而不同。

加工特性:

– 長切屑材料。– 切屑控制在鐵素體中相對平順, 在奧氏體和雙相中較困難。

– 單位切削力:1800-2850 N/mm2

– 加工時產生高切削力、積屑瘤、熱量和加工硬化。

(3)- K鑄鐵

什麼是鑄鐵?

– 鑄鐵有3種主要類型:灰口鑄鐵 (GCI)、球墨鑄鐵 (NCI) 和蠕墨鑄鐵 (CGI)。

– 鑄鐵以Fe-C為主成分,帶相對高的矽含量 (1–3%)。

– 碳含量超過2%,這是C在奧氏體相中最大的溶解度。

– Cr (鉻)、Mo (鉬) 和V (釩) 加入形成碳化物,增加了強度和硬度,但降低了機械加工性。

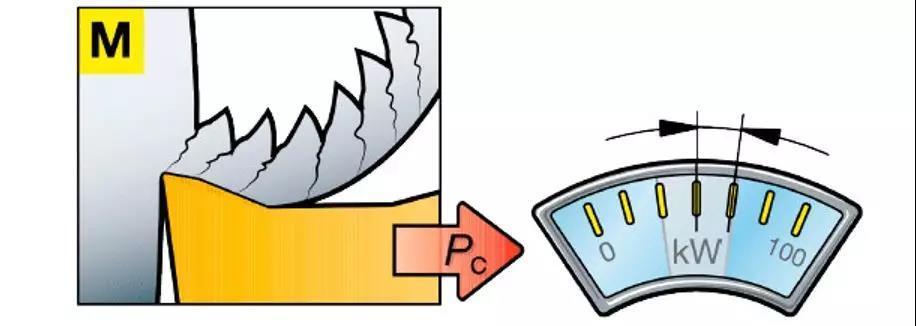

K組主要應用在汽車部件、機器製造業和煉鐵業。

材料的切屑成形有所不同,從近似粉末狀的切屑到長切屑。加工該材料組所需的功率通常較小。

注意,灰口鑄鐵 (通常切屑近似粉末狀) 與球墨鑄鐵之間差別很大,後者的斷屑許多時候比較類似於鋼。

加工特性:

– 短切屑材料。– 在所有工況下都具有良好的切屑控制。

– 單位切削力:790-1350 N/mm2

– 以較高速度加工會產生磨料磨損。

– 中等切削力。

(4)- N有色金屬

什麼是有色金屬材料?

– 這一類包含有色金屬、硬度低於130 HB的軟金屬。

– 含近22%矽 (Si) 的有色金屬 (Al) 合金組成其中最大的部分。

– 銅、青銅、黃銅。

飛機製造業和鋁合金汽車車輪製造商在N組占主要地位。

雖然每mm3 (立方英寸) 需要的功率低,但為獲得高金屬去除率,仍需要計算所需的最大功率。

(5)- S耐熱合金

什麼是耐熱合金?

– 耐熱合金 (HRSA) 包括許多高合金鐵、鎳、鈷或鈦基材料。

組:鐵基、鎳基、鈷基

工況:退火,固溶熱處理,時效處理,輥軋,鍛造,鑄造。

特性:

– 更高的合金含量 (鈷高於鎳) 可確保更好的耐熱性、更高的抗拉強度和更高的耐腐蝕性。

加工困難的S組材料主要應用在航空航天、燃氣輪機和發電機行業。

範圍較寬,但通常會存在高切削力。

加工特性:

– 長切屑材料。– 切屑控制困難 (鋸齒狀切屑)。

– 對於陶瓷需要使用負前角,對於硬質合金需要使用正前角。

– 單位切削力:

對於耐熱合金:2400–3100 N/mm2

對於鈦合金:1300-1400 N/mm2

– 需要的切削力和功率很高。

(6) - H淬硬鋼

什麼是淬硬鋼?

– 從加工的角度看,淬硬鋼是最小的一個分組。

– 該分組包含硬度>45–65 HRC的調質鋼。

– 通常,被車削的硬零件的硬度範圍一般在55–68 HRC之間。

H組中的淬硬鋼應用在各種行業,如汽車行業及其分包商,以及機器製造業和模具業務。

通常是連續的、紅光熾熱的切屑。這種高溫有助於降低kc1值,對於幫助解決應用難題很重要。